纸浆便盆生产线

| 生产能力 | 1000–7000件/小时 |

| 便盆承载能力 | 1–1.5 kg废弃物 |

| 液体保持时间 | 4–6小时,无泄漏或变形 |

| 真空压力 | –0.04至–0.06 MPa |

| 热压温度 | 180–250 °C |

| 干燥方法 | 热风循环或金属干燥线 |

| 电源 | 可定制 |

| 模具类型 | 便盆、小便器、护理盘,可定制形状 |

您现在可以向我们的项目经理询问技术细节

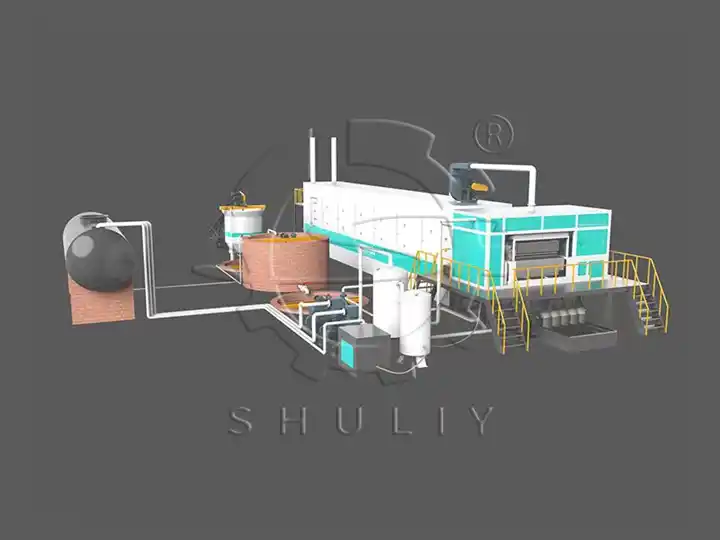

一次性浆便盆生产线为全自动系统。采用废纸、纸屑等再生纤维。工艺包括打浆、成型、干燥和热压,制造环保的一次性便盆(浆便盆、浆小便器)。

便盆可容纳1–1.5 kg废弃物,且可在4–6小时内不泄漏或变形。成本低,卫生,环保,可重复使用或回收。

此大规模生产线每小时可生产最多7000件,适合大型企业。提供多种模具,也可根据您的尺寸和形状需求定制模具。欲了解更多信息,请联系蜀丽公司获取生产方案。

生产线组成

浆化系统

废纸、纸屑或木浆片放入液压浆泵中。搅拌、打浆、筛选,制成浓度为0.8–1.2%的浆料。

真空成型技术将浆料塑造成便盆、小便器或护理盘。吸力时间和厚度自动控制,确保结构均匀、强度适中。

干燥系统

湿模具通过热风循环或金属干燥线快速干燥。系统高效节能。

干燥后的产品经过热压,表面光滑,尺寸准确,外观和强度得到改善。

自动堆叠系统

产品自动计数、堆叠和包装,便于运输和存储。

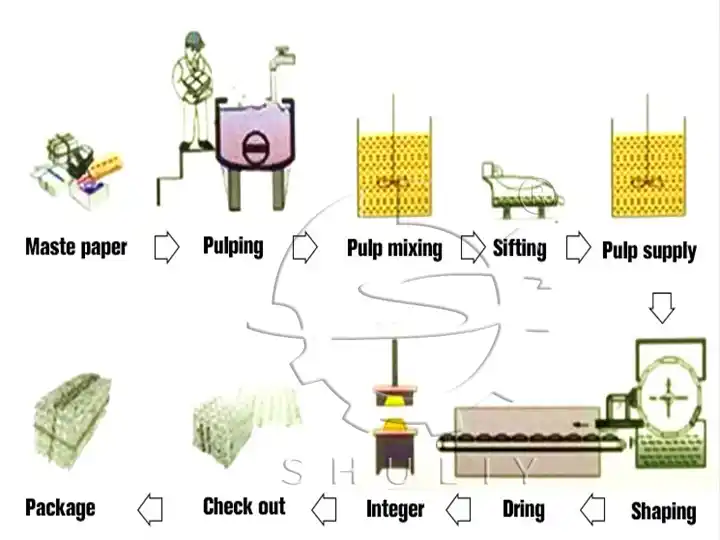

工作原理

纸质便盆生产线采用浆料成型技术。废纸或植物纤维制成均匀浆料。浆料在专用模具上真空成型,然后用热空气干燥并高温热压。这种方式制造的一次性便盆稳定、坚固、环保、可降解。

工艺包括打浆、成型、干燥和热压。真空吸附和加热确保纤维均匀沉积、脱水和干燥成型。

两个核心原则

真空成型

真空抽水:将水分从浆料中抽出。纤维均匀沉积在模具表面,形成湿便盆。模具通常具有浆料吸取部分和转移部分。

重点:

- 真空压力: –0.04至–0.06 MPa, 将纤维拉到模具上

- 模具中的细孔:确保纤维分布均匀,厚度一致

热风干燥

高温压制使干浆平整、紧凑、光滑,增强防水性和形状稳定性。

重点:

- 热压温度:180–250 °C

- 压力和时间:根据产品厚度调整

主要技术参数

| 参数 | 规格 |

|---|---|

| 生产能力 | 1000–7000件/小时 |

| 便盆承载能力 | 1–1.5 kg废弃物 |

| 液体保持时间 | 4–6小时,无泄漏或变形 |

| 浆料浓度 | 0.8–1.2% |

| 真空压力 | –0.04至–0.06 MPa |

| 热压温度 | 180–250 °C |

| 产品厚度 | 根据模具和产品类型可调节 |

| 自动化程度 | 全自动(可选半自动) |

| 电源 | 可根据当地标准定制 |

| 干燥方法 | 热风循环或金属干燥线 |

| 模具类型 | 便盆、小便器、护理盘,可定制形状 |

成型机技术参数

| 型号 | 容量 | 功率 | 电压 | 重量 | 浆料使用 | 水使用 | 尺寸(毫米) |

| SL-1000-3X1 | 1000个/小时 | 38千瓦 | 380V, 50HZ | 2500千克 | 80千克/小时 | 160千克/小时 | 2600*2200*1900 |

| SL-1500-4X1 | 1500个/小时 | 38千瓦 | 380V, 50HZ | 3000千克 | 120千克/小时 | 240千克/小时 | 2800*2200*1900 |

| SL-2500-3X4 | 2500个/小时 | 55千瓦 | 380V, 50HZ | 4000千克 | 200千克/小时 | 400千克/小时 | 2900*1800*1800 |

| SL-3000-4X4 | 3000件/小时 | 60千瓦 | 380V, 50HZ | 4800千克 | 240千克/小时 | 480千克/小时 | 3250*1800*1800 |

| SL-4000-4X8 | 4000件/小时 | 95千瓦 | 380V, 50HZ | 7000千克 | 320千克/小时 | 640千克/小时 | 3250*2300*2500 |

| SL-5000-5X8 | 5000件/小时 | 95千瓦 | 380V, 50HZ | 8000千克 | 400千克/小时 | 800千克/小时 | 3700*2300*2500 |

| SL-7000-6X8 | 7000件/小时 | 120千瓦 | 380V, 50HZ | 10000千克 | 480千克/小时 | 960千克/小时 | 3200*2300*2500 |

产品优势

环保和可降解

由废纸或植物纤维制成,100%可降解。可焚烧或自然分解,无塑料污染。

卫生安全

一次性使用可防止交叉感染,适用于医院、护理院和其他卫生敏感场所。

轻便实用

合理结构,轻便,承载力强,便于患者和行动不便者使用。

隔热防漏

热压表面光滑致密,具有优异的防漏和成型稳定性。

低生产成本

原材料广泛可用,自动化程度高,效率高,人工需求低,整体性价比高。

高度定制化

模具可根据不同医疗和护理需求定制尺寸、形状和厚度。

浆便盆生产线类型

根据自动化水平,生产线主要分为:全自动和半自动。

半自动纸浆便器 生产线

工作流程

打浆 → 成型 → 湿便盆手工转移 → 干燥 → 热压 → 修边 → 包装

干燥方式:砖窑干燥机或金属网带干燥机

全自动 纸浆床盆 生产线

工作流程

打浆 → 成型 → 自动脱模 → 干燥 → 热压 → 修边 → 自动堆叠和包装

整个工艺无需人工操作。生产线由PLC系统控制,操作员只需在控制面板上设置参数。

如何选择半自动生产线和全自动生产线

产能指南

- 1000–2000件/小时:建议使用高端半自动线。适合劳动力成本低和初期投资有限的情况。

- 2000–7000件/小时:建议使用全自动生产线。半自动线在此产能下可能不稳定或效率低。

投资与成本

半自动线

- 投资: 设备成本低,但需要更多手动操作。

- 生产限制: 容量较低,可能不适合长期运行。

- 稳定性与管理: 依赖工人;产品一致性略低。

- 适用对象: 小型或创业企业,产量低,预算有限。

全自动线

- 投资: 设备成本较高,但自动化程度高。

- 效率: 节省劳动力,适用于大批量和连续生产。

- 稳定性与管理: 连续工艺;厚度、干燥和成型一致。

- 适用对象: 中大型企业,产量超过每小时2000件,需高效率和稳定性。

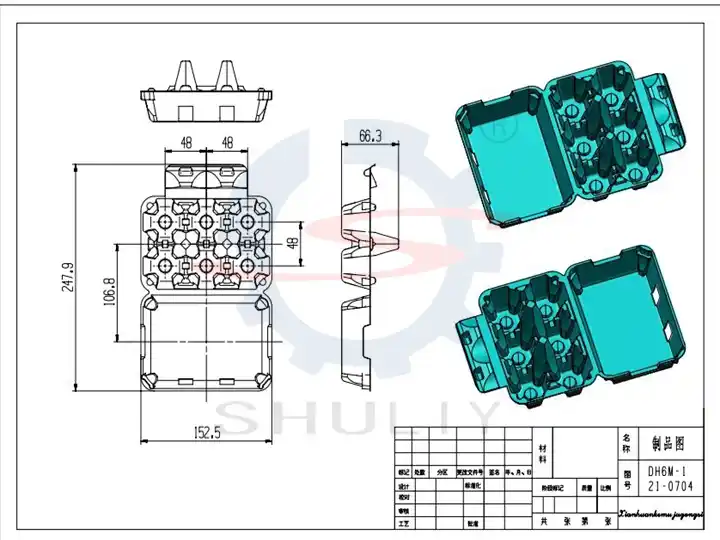

如何定制一次性便盆模具?

确定产品规格和形状

- 尺寸:提供长度、宽度、高度和容量。

- 厚度和承载能力:根据浆料浓度和成型方式决定,确保安全使用。

- 形状设计:常见形状包括便盆、小便器和护理盘。可符合人体工学,便于使用和清洁。

选择模具材料

- 铝合金:传热快,耐用,轻便,适合小批量到中批量定制

- 钢材:高强度、长寿命,适合大规模生产和长期使用。

- 表面处理:电镀或氟涂层,便于脱模、防粘,延长模具寿命。

确定模具结构

- 单腔模具:一次成型一个便盆,结构简单,成本低。

- 多腔模具:一次成型多个便盆,提高产量,适合全自动生产线。

- 可更换芯:支持不同产品尺寸,提高灵活性。

模具设计与制造

- 设计图:根据产品尺寸、形状和成型工艺创建CAD模型。

- 加工:采用数控或精密铣削,确保尺寸精度和平滑表面。

- 试机与调试:在生产线上测试脱模、成型质量和产品尺寸;必要时微调。

为什么选择Shuliy?

- 先进技术: 采用热压成型技术,能高效、稳定地生产各种大小和形状的便器。

- 经验与认可: 拥有超过10年的研发经验,得到政府和医院的支持。

- 全面海外支持: 包括安装、完整的视频教程和技术支持。

- 认证: TUV、SGS、CE、ISO9001

- 保修: 12个月

- 定制: 电源、电压、插头和模具可定制。

- 多产品能力: 还可以生产相关产品,如呕吐盆、病人便器和小便器。