Ligne de production de bassines à pulpe

| Capacité de production | 1 000–7 000 pièces/heure |

| Capacité de charge de la cuvette | 1–1,5 kg de déchets |

| Temps de rétention du liquide | 4–6 heures, sans fuite ni déformation |

| Pression de vide | –0,04 à –0,06 MPa |

| Température de pressage à chaud | 180–250 °C |

| Méthode de séchage | Circulation d'air chaud ou ligne de séchage métallique |

| Alimentation électrique | Personnalisable |

| Types de moules | Cuvette, urinoir, plateau de soins, formes personnalisées disponibles |

Vous pouvez maintenant demander des détails techniques à nos chefs de projet.

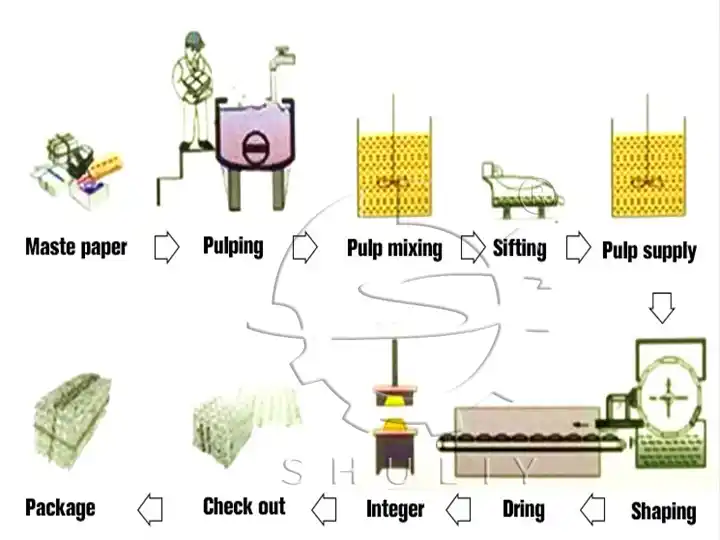

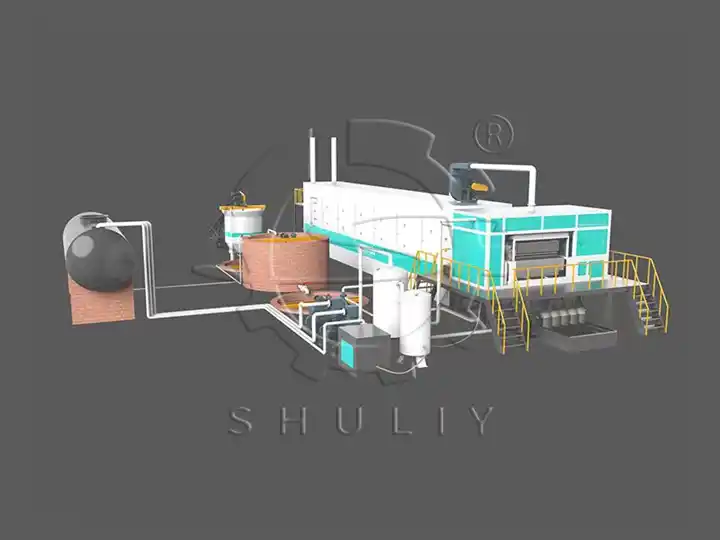

La ligne de production de cuvettes en pulpe jetables est un système entièrement automatique. Elle utilise des fibres recyclées telles que le papier usagé et les chutes de papier. Le processus inclut le pulpage, le formage, le séchage et le pressage à chaud pour fabriquer des cuvettes jetables écologiques (Cuvette en pulpe, Urinoir en pulpe).

Les cuvettes peuvent contenir1–1,5 kgde déchets et contenir du liquide pendant4–6 heuressans fuite ni déformation. Elles sont peu coûteuses, hygiéniques, respectueuses de l'environnement, et réutilisables ou recyclables.

Cette ligne de production à grande échelle peut produire jusqu'à7 000 pièces par heure, adaptée aux grandes entreprises. Divers moules sont disponibles, et des moules personnalisés peuvent être fabriqués selon vos besoins en taille et forme. Pour plus d'informations, contactez la société Shuliy pour un plan de production.

Composants de la ligne de production

Système de pulpage

Le papier recyclé, les chutes de papier ou les feuilles de pulpe de bois sont placés dans un pulpeur hydraulique. Ils sont agités, pulpes, et tamisés pour obtenir une boue de pulpe avec une concentration de 0,8–1,2 %.

La technologie de formage sous vide façonne la pulpe en cuvettes, urinoirs ou plateaux de soins. Le temps d'aspiration et l'épaisseur sont contrôlés automatiquement pour assurer une structure uniforme et une résistance adéquate.

Système de séchage

Les moules humides sont rapidement séchés par circulation d'air chaud ou lignes de séchage en métal. Le système est efficace et économe en énergie.

Les produits séchés sont pressés à chaud pour lisser la surface, assurer une taille précise, et améliorer l'apparence et la résistance.

Système de empilage automatique

Les produits sont automatiquement comptés, empilés et emballés pour un transport et un stockage faciles.

Principe de fonctionnement

La ligne de production de cuvettes en pulpe utilise la technologie de moulage par pulpage. Le papier recyclé ou les fibres végétales sont transformés en pulpe uniforme. La pulpe est formée sous vide sur des moules spéciaux, puis séchée à l'air chaud et pressée à haute température. Cela crée des cuvettes jetables stables, solides, écologiques et biodégradables.

Le processus comprend le pulpage, le formage, le séchage et le pressage à chaud. La succion sous vide et la chaleur assurent un dépôt uniforme des fibres, la déshydratation et le séchage en un produit final.

Deux principes fondamentaux

Formage sous vide

Le vide élimine l'eau de la pâte. Les fibres sont uniformément déposées sur la surface du moule, formant une cuvette humide. Le moule comporte généralement une partie d'aspiration de pâte et une partie de transfert.

Points clés :

- Pression de vide : –0,04 à –0,06 MPa, attire les fibres sur le moule

- Petits trous dans le moule : assurer une distribution uniforme des fibres et une épaisseur cohérente

Séchage à l'air chaud

Le pressage à haute température rend la pulpe sèche plate, compacte, lisse et plus résistante, améliorant la résistance à l'eau.

Points clés :

- Température de pressage à chaud : 180–250 °C

- Pression et temps : ajustés selon l'épaisseur du produit

Principaux paramètres techniques

| Paramètre | Spécification |

|---|---|

| Capacité de production | 1 000–7 000 pièces/heure |

| Capacité de charge de la cuvette | 1–1,5 kg de déchets |

| Temps de rétention du liquide | 4–6 heures, sans fuite ni déformation |

| Concentration de pulpe | 0,8–1,2 % |

| Pression de vide | –0,04 à –0,06 MPa |

| Température de pressage à chaud | 180–250 °C |

| Épaisseur du produit | Réglable selon le moule et le type de produit |

| Niveau d'automatisation | Entièrement automatique (semi-automatique en option) |

| Alimentation électrique | Personnalisable selon les normes locales |

| Méthode de séchage | Circulation d'air chaud ou ligne de séchage métallique |

| Types de moules | Cuvette, urinoir, plateau de soins, formes personnalisées disponibles |

Paramètres techniques de la machine de moulage

| Modèle | Capacité | Puissance | Tension | Poids | Utilisation de pulpe | Utilisation d'eau | Taille (mm) |

| SL-1000-3X1 | 1000 pcs/h | 38 kW | 380V,50HZ | 2500 kg | 80kg/h | 160kg/h | 2600*2200*1900 |

| SL-1500-4X1 | 1500pcs/h | 38 kW | 380V,50HZ | 3000kg | 120kg/h | 240kg/h | 2800*2200*1900 |

| SL-2500-3X4 | 2500pcs/h | 55kw | 380V,50HZ | 4000kg | 200kg/h | 400kg/h | 2900*1800*1800 |

| SL-3000-4X4 | 3000pcs/h | 60kw | 380V,50HZ | 4800kg | 240kg/h | 480kg/h | 3250*1800*1800 |

| SL-4000-4X8 | 4000pcs/h | 95kw | 380V,50HZ | 7000kg | 320kg/h | 640kg/h | 3250*2300*2500 |

| SL-5000-5X8 | 5000pcs/h | 95kw | 380V,50HZ | 8000kg | 400kg/h | 800kg/h | 3700*2300*2500 |

| SL-7000-6X8 | 7000pcs/h | 120kw | 380V,50HZ | 10000kg | 480kg/h | 960kg/h | 3200*2300*2500 |

Avantages du produit

Respectueux de l'environnement & Biodégradable

Fabriqué à partir de papier recyclé ou de fibres végétales, 100 % biodégradable. Peut être incinéré ou décomposé naturellement, sans pollution plastique.

Hygiénique & Sûr

L'utilisation jetable évite la contamination croisée, idéale pour les hôpitaux, maisons de retraite et autres lieux sensibles à l'hygiène.

Léger & Pratique

Structure raisonnable, léger, forte capacité de charge, facile à utiliser pour les patients et les personnes à mobilité réduite.

Isolé thermiquement & Anti-fuite

La surface pressée à chaud est lisse et dense, offrant une excellente résistance aux fuites et une stabilité de forme.

Faible coût de production

Matériaux bruts largement disponibles, haute automatisation, haute efficacité, faible besoin en main-d'œuvre, et rentabilité globale.

Très personnalisable

Les moules peuvent être personnalisés en taille, forme et épaisseur pour répondre à divers besoins médicaux et de soins.

Types de lignes de production de cuvettes en pulpe

Selon le niveau d'automatisation, les lignes de production sont principalement : entièrement automatiques et semi-automatiques.

Cuvette semi-automatique en pulpe Ligne de production

Flux de travail

Pulpage → Formage → Cuve humide transférée manuellement → Séchage → Pressage à chaud → Découpage → Emballage

Options de séchage : Séchoir à four en briques ou tapis en mailles métalliques

Entièrement Automatique Plateau‑pansement en pulpe Ligne de production

Flux de travail

Pulpage → Formage → Démoulage automatique → Séchage → Pressage à chaud → Découpage → Empilage et emballage automatiques

L'ensemble du processus ne nécessite pas de manipulation manuelle. La ligne est contrôlée par un système PLC ; les opérateurs doivent simplement régler les paramètres sur le panneau de contrôle.

Comment choisir entre lignes semi-automatiques et entièrement automatiques

Guide de capacité de production

- 1 000–2 000 pièces/heure : Considérer une ligne semi-automatique haut de gamme. Convient si le coût de la main-d'œuvre est faible et si l'investissement initial est limité.

- 2 000–7 000 pièces/heure : Une ligne entièrement automatique est recommandée. Les lignes semi-automatiques peuvent ne pas fonctionner de manière stable ou efficace à cette capacité.

Investissement & Coût

Ligne semi-automatique

- Investissement : Coût d'équipement faible, mais nécessite plus d'opérations manuelles.

- Limite de production : Capacité inférieure, peut être inefficace pour une opération à long terme.

- Stabilité & gestion : Dépend des travailleurs ; la cohérence du produit est légèrement inférieure.

- Convient pour : Petites entreprises ou startups, faible volume de production, budget limité.

Ligne entièrement automatique

- Investissement : Coût d'équipement plus élevé, mais très automatisé.

- Efficacité : Économise la main-d'œuvre, adapté à une production à volume élevé et continue.

- Stabilité & gestion: Processus continu ; épaisseur, séchage et façonnage constants.

- Convient pour : Entreprises de taille moyenne à grande, production supérieure à 2 000 pièces/heure, nécessitant efficacité et stabilité.

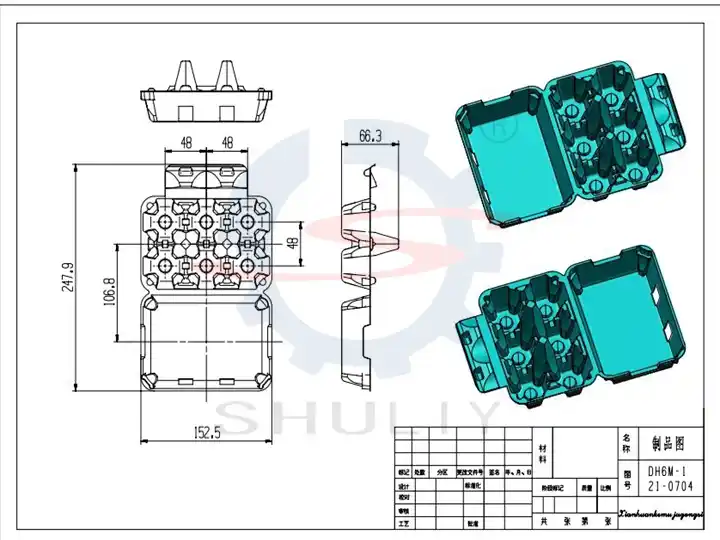

Comment personnaliser les moules de cuvettes jetables ?

Déterminer les spécifications et la forme du produit

- Dimensions : Fournir longueur, largeur, hauteur et capacité.

- Épaisseur & Capacité de charge : Déterminer en fonction de la concentration de pulpe et de la méthode de formage pour assurer une utilisation sûre.

- Conception de forme : Formes courantes incluent cuvettes, urinoirs et plateaux de soins. Peut être ergonomiquement conçu pour une utilisation et un nettoyage faciles.

Choisir le matériau du moule

- Alliage d'aluminium : transfert de chaleur rapide, durable, léger, adapté à la personnalisation en petites à moyennes séries.

- Acier : haute résistance, longue durée de vie, idéal pour la production à grande échelle et l'utilisation à long terme.

- Traitement de surface : Galvanoplastie ou revêtement fluoré pour un démoulage facile, anti-adhérence, et une durée de vie prolongée du moule.

Déterminer la structure du moule

- Moule à cavité unique : Forme une cuvette à la fois, structure simple, faible coût.

- Moule à cavités multiples : Forme plusieurs cuvettes en même temps, augmente la production, adapté aux lignes entièrement automatiques.

- Noyaux remplaçables : Permettent différentes tailles de produits, augmentant la flexibilité.

Conception et fabrication de moules

- Dessins de conception : Créer un modèle CAD basé sur la taille, la forme et le processus de formation du produit.

- Usinage : utiliser la CNC ou le fraisage de précision pour garantir la précision dimensionnelle et une surface lisse.

- Test & Ajustement : Tester sur la ligne de production pour vérifier le démoulage, la qualité de formation et la taille du produit ; ajuster si nécessaire.

Pourquoi choisir Shuliy ?

- Technologie Avancée : Utilise la technologie de formage par pressage à chaud pour une production efficace et stable de différentes tailles et formes de cuvettes.

- Expérience & Reconnaissance : Plus de 10 ans d'expérience en R&D, soutenue par le gouvernement et les hôpitaux.

- Support complet à l'international : Inclut l'installation, des tutoriels vidéo complets et un support technique.

- Certifications : TUV, SGS, CE, ISO9001

- Garantie : 12 mois

- Personnalisation : L'alimentation électrique, la tension, les prises et les moules peuvent être personnalisés.

- Capacité Multi-Produit : Peut également produire des produits connexes comme des bassins d'aspiration, des cuvettes pour patients et des urinoirs.