Pulp Bettpfannenproduktionslinie

| Produktionskapazität | 1.000–7.000 Stück/Stunde |

| Beckenbelastbarkeit | 1–1,5 kg Abfall |

| Flüssigkeitsspeicherzeit | 4–6 Stunden, keine Leckage oder Verformung |

| Vakuumdruck | –0,04 bis –0,06 MPa |

| Heißpress-Temperatur | 180–250 °C |

| Trocknungsverfahren | Heißluftzirkulation oder Metall-Trockenlinie |

| Stromversorgung | Anpassbar |

| Formtypen | Becken, Urinal, Pflegeplatte, kundenspezifische Formen verfügbar |

Sie können jetzt unsere Projektmanager nach technischen Details fragen.

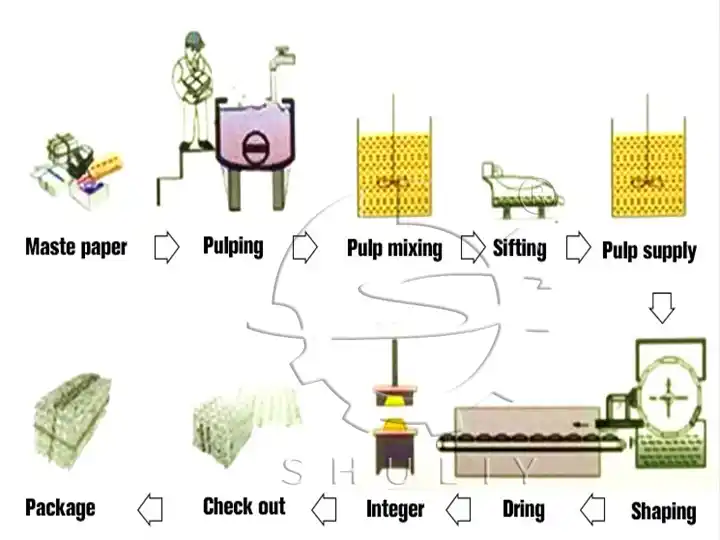

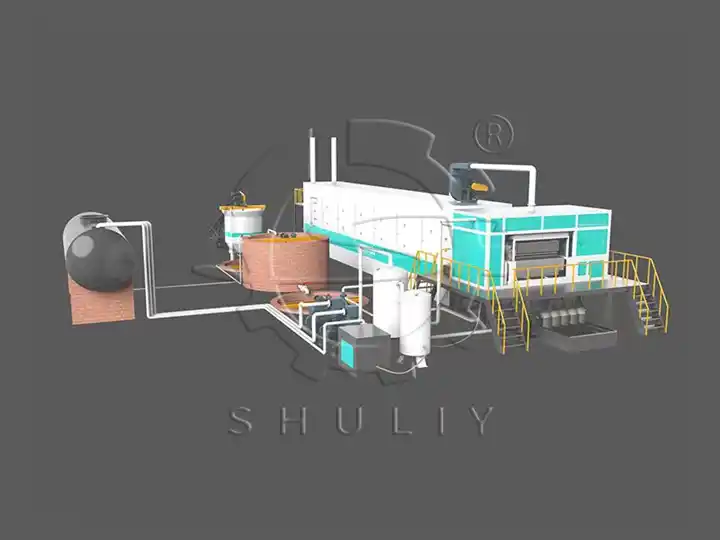

Die vollautomatische Pulpe-Becken-Produktion ist ein System. Es verwendet recycelte Fasern wie Altpapier und Papierreste. Der Prozess umfasst Pulpen, Formen, Trocknen und Heißpressen, um umweltfreundliche Einweg-Becken herzustellen (Pulpe-Becken, Pulpe-Urinal).

Becken können1–1,5 kgAbfall aufnehmen und Flüssigkeit für4–6 Stundenohne Leckage oder Verformung enthalten. Sie sind kostengünstig, hygienisch, umweltfreundlich und wiederverwendbar oder recycelbar.

Diese groß angelegte Produktionslinie kann bis zu7.000 Stück pro Stundeproduzieren, geeignet für große Unternehmen. Verschiedene Formen sind verfügbar, und kundenspezifische Formen können basierend auf Ihren Größen- und Formanforderungen hergestellt werden. Für weitere Informationen wenden Sie sich bitte an die Shuliy Company für einen Produktionsplan.

Komponenten der Produktionslinie

Pulpsystem

Altpapier, Papierreste oder Holzpulpe werden in einen hydraulischen Pulper gegeben. Sie werden gerührt, zerkleinert und gesiebt, um eine Pulpe mit 0,8–1,2 % Konzentration herzustellen.

Vakuumformungstechnologie formt die Pulpe zu Becken, Urinalen oder Pflegeplatten. Die Saugzeit und Dicke werden automatisch gesteuert, um eine gleichmäßige Struktur und die richtige Festigkeit zu gewährleisten.

Trocknungssystem

Nasse Formen werden schnell durch Heißluftzirkulation oder Metall-Trockenlinien getrocknet. Das System ist effizient und energiesparend.

Getrocknete Produkte werden heiß gepresst, um die Oberfläche zu glätten, genaue Größen zu gewährleisten und das Aussehen sowie die Festigkeit zu verbessern.

Automatisches Stapelsystem

Produkte werden automatisch gezählt, gestapelt und verpackt für einfachen Transport und Lagerung.

Funktionsprinzip

Die Pulpe-Becken-Produktion nutzt Pulpe-Formungstechnologie. Altpapier oder Pflanzenfasern werden zu einheitlicher Pulpe verarbeitet. Die Pulpe wird auf speziellen Formen vakuumgeformt, dann mit Heißluft getrocknet und bei hoher Temperatur heißgepresst. Dadurch entstehen stabile, starke, umweltfreundliche und biologisch abbaubare Einweg-Becken.

Der Prozess umfasst Pulpen, Formen, Trocknen und Heißpressen. Vakuumsaugung und Hitze sorgen für gleichmäßige Faserdurchsetzung, Entwässerung und Trocknung zum Endprodukt.

Zwei Kernprinzipien

Vakuumformen

Vakuum entfernt Wasser aus der Pulpe. Fasern werden gleichmäßig auf die Formoberfläche abgelegt und bilden ein nasses Becken. Die Form hat normalerweise einen Pulpe-Saugteil und einen Transferteil.

Wichtige Punkte:

- Vakuumdruck: –0,04 bis –0,06 MPa, zieht Fasern auf die Form

- Feine Löcher in der Form: sorgen für gleichmäßige Faserverteilung und gleichmäßige Dicke

Heißlufttrocknung

Hochtemperaturpressung macht getrocknete Pulpe flach, kompakt, glatt und stärker, verbessert die Wasserbeständigkeit.

Wichtige Punkte:

- Heißpress-Temperatur: 180–250 °C

- Druck und Zeit: je nach Produktdicke anpassen

Haupttechnische Parameter

| Parameter | Spezifikation |

|---|---|

| Produktionskapazität | 1.000–7.000 Stück/Stunde |

| Beckenbelastbarkeit | 1–1,5 kg Abfall |

| Flüssigkeitsspeicherzeit | 4–6 Stunden, keine Leckage oder Verformung |

| Pulpkonzentration | 0,8–1,2 % |

| Vakuumdruck | –0,04 bis –0,06 MPa |

| Heißpress-Temperatur | 180–250 °C |

| Produktdicke | Anpassbar je nach Form- und Produkttyp |

| Automatisierungsgrad | Vollautomatisch (optional halbautomatisch) |

| Stromversorgung | Anpassbar je nach lokalen Standards |

| Trocknungsverfahren | Heißluftzirkulation oder Metall-Trockenlinie |

| Formtypen | Becken, Urinal, Pflegeplatte, kundenspezifische Formen verfügbar |

Technische Parameter der Formmaschine

| Modell | Kapazität | Leistung | Spannung | Gewicht | Faserverbrauch | Wasserverbrauch | Größe (mm) |

| SL-1000-3X1 | 1000 Stück/h | 38 kW | 380V, 50HZ | 2500 kg | 80 kg/h | 160 kg/h | 2600*2200*1900 |

| SL-1500-4X1 | 1500 Stück/Stunde | 38 kW | 380V, 50HZ | 3000 kg | 120 kg/Stunde | 240 kg/Stunde | 2800*2200*1900 |

| SL-2500-3X4 | 2500Stück/h | 55kW | 380V, 50HZ | 4000kg | 200kg/h | 400kg/h | 2900*1800*1800 |

| SL-3000-4X4 | 3000Stück/h | 60kW | 380V, 50HZ | 4800kg | 240 kg/Stunde | 480kg/h | 3250*1800*1800 |

| SL-4000-4X8 | 4000Stück/h | 95kW | 380V, 50HZ | 7000kg | 320kg/h | 640kg/h | 3250*2300*2500 |

| SL-5000-5X8 | 5000 Stück/h | 95kW | 380V, 50HZ | 8000 kg | 400kg/h | 800 kg/h | 3700*2300*2500 |

| SL-7000-6X8 | 7000 Stück/Stunde | 120 kW | 380V, 50HZ | 10000 kg | 480kg/h | 960 kg/Stunde | 3200*2300*2500 |

Produktvorteile

Umweltfreundlich & Biologisch abbaubar

Hergestellt aus Papier- oder Pflanzenfasern, 100 % biologisch abbaubar. Kann verbrannt oder natürlich zersetzt werden, ohne Plastikverschmutzung.

Hygienisch & Sicher

Einweggebrauch verhindert Kreuzinfektionen, ideal für Krankenhäuser, Pflegeheime und andere hygienisch sensible Orte.

Leicht & Praktisch

Angemessene Struktur, leicht, starke Tragfähigkeit, einfach für Patienten und Menschen mit eingeschränkter Mobilität zu verwenden.

Wärmeisoliert & Auslaufsicher

Heißgepresste Oberfläche ist glatt und dicht, bietet hervorragenden Leckwiderstand und Formstabilität.

Geringe Produktionskosten

Weit verfügbare Rohstoffe, hohe Automatisierung, hohe Effizienz, geringer Arbeitsaufwand und insgesamt kosteneffizient.

Hoch anpassbar

Formen können in Größe, Form und Dicke angepasst werden, um verschiedenen medizinischen und Pflegebedürfnissen gerecht zu werden.

Arten von Pulpe-Becken-Produktionslinien

Basierend auf dem Automatisierungsgrad sind die Produktionslinien hauptsächlich: Vollautomatisch und Halbautomatisch.

Halbautomatischer Pulp-Windel Produktionslinie

Arbeitsablauf

Pulpen → Formen → Nasses Becken manuell übertragen → Trocknen → Heißpressen → Trimmen → Verpacken

Trocknungsoptionen: Ziegelofen-Trockner oder Metall-Gitterbandtrockner

Vollautomatisch Pulp-Bettpfanne Produktionslinie

Arbeitsablauf

Pulpen → Formen → Automatisches Entformen → Trocknen → Heißpressen → Trimmen → Automatisches Stapeln & Verpacken

Der gesamte Prozess erfordert keine manuelle Handhabung. Die Linie wird von einem PLC-System gesteuert; Bediener müssen nur die Parameter auf dem Steuerungspanel einstellen.

Wie man zwischen halbautomatischen und vollautomatischen Produktionslinien wählt

Produktionskapazitätsleitfaden

- 1.000–2.000 Stück/Stunde: Erwägen Sie eine hochwertige halbautomatische Linie. Geeignet, wenn die Arbeitskosten niedrig sind und die Anfangsinvestition begrenzt ist.

- 2.000–7.000 Stück/Stunde: Eine vollautomatische Linie wird empfohlen. Halbautomatische Linien sind bei dieser Kapazität möglicherweise nicht stabil oder effizient.

Investition & Kosten

Halbautomatische Linie

- Investition: Niedrige Gerätekosten, erfordert jedoch mehr manuelle Bedienung.

- Produktionslimit: Niedrige Kapazität, möglicherweise ineffizient für den Langzeitbetrieb.

- Stabilität & Management: Ist auf Arbeiter angewiesen; Produktkonsistenz ist etwas niedriger.

- Geeignet für: Kleine oder Start-up-Unternehmen, geringes Produktionsvolumen, begrenztes Budget.

Vollautomatische Linie

- Investition: Höhere Gerätekosten, aber hochautomatisiert.

- Effizienz: Spart Arbeit, geeignet für Hochvolumen- und Dauerproduktion.

- Stabilität & Management: Kontinuierlicher Prozess; gleichmäßige Dicke, Trocknung und Formung.

- Geeignet für: Mittlere bis große Unternehmen, Produktion über 2.000 Stück/Stunde, erfordert Effizienz und Stabilität.

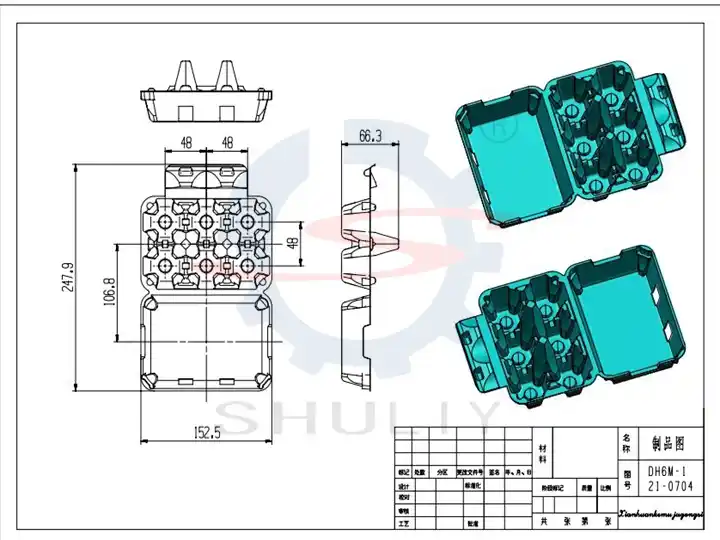

Wie passt man Einweg-Beckenformen an?

Produktspezifikationen & Form bestimmen

- Abmessungen: Geben Sie Länge, Breite, Höhe und Kapazität an.

- Dicke & Tragfähigkeit: Entscheidung basierend auf Pulpkonzentration und Formverfahren, um eine sichere Verwendung zu gewährleisten.

- Formgestaltung: Gängige Formen sind Becken, Urinale und Pflegeplatten. Ergonomisch gestaltet für einfache Nutzung und Reinigung.

Formmaterial auswählen

- Aluminiumlegierung: Schneller Wärmetransfer, langlebig, leicht, geeignet für kleine bis mittlere Serienanpassung

- Stahl: Hohe Festigkeit, lange Lebensdauer, ideal für groß angelegte Produktion und langfristigen Einsatz.

- Oberflächenbehandlung: Galvanisieren oder Fluorbeschichtung für einfaches Entformen, Antihaft, und verlängerte Formlebensdauer.

Formstruktur bestimmen

- Einzelschussform: Formt ein Becken auf einmal, einfache Struktur, niedrige Kosten.

- Mehrfachkammerform: Formt mehrere Becken gleichzeitig, erhöht die Produktion, geeignet für vollautomatische Linien.

- Austauschbare Kerne: Ermöglichen unterschiedliche Produktgrößen, erhöhen die Flexibilität.

Formdesign & Herstellung

- Konstruktionszeichnung: Erstellen Sie ein CAD-Modell basierend auf Produktgröße, Form und Formverfahren.

- Bearbeitung: Verwendung von CNC oder Präzisionsfräsen, um Maßgenauigkeit und eine glatte Oberfläche zu gewährleisten.

- Test & Anpassung: Testen Sie auf der Produktionslinie, um Entformung, Formqualität und Produktgröße zu prüfen; bei Bedarf feinjustieren.

Warum Shuliy wählen?

- Fortschrittliche Technologie: Verwendet Heißpressformtechnologie für effiziente und stabile Produktion verschiedener Größen und Formen von Windeln.

- Erfahrung & Anerkennung: Über 10 Jahre Forschungs- und Entwicklungserfahrung, unterstützt von Regierung und Krankenhäusern.

- Umfassender Auslandssupport: Beinhaltet Installation, vollständige Video-Tutorials und technischen Support.

- Zertifizierungen: TÜV, SGS, CE, ISO9001

- Garantie: 12 Monate

- Anpassung: Stromversorgung, Spannung, Stecker und Formen können angepasst werden.

- Mehrproduktfähigkeit: Kann auch verwandte Produkte wie Erbrechenbecken, Patienten-Windeln und Urinale herstellen.