Schuhtabletten-Produktionslinie

| Marke | Shuliy Maschinen |

| Modell | SL-Serie |

| Kapazität | 1000-7000 Stück/h |

| Leistung | 38-120 kW |

| Spannung | 380V, 50HZ |

| Größe | Referenz-Technische Parameter Tabelle |

| Garantie | 12 Monate |

Sie können jetzt unsere Projektmanager nach technischen Details fragen.

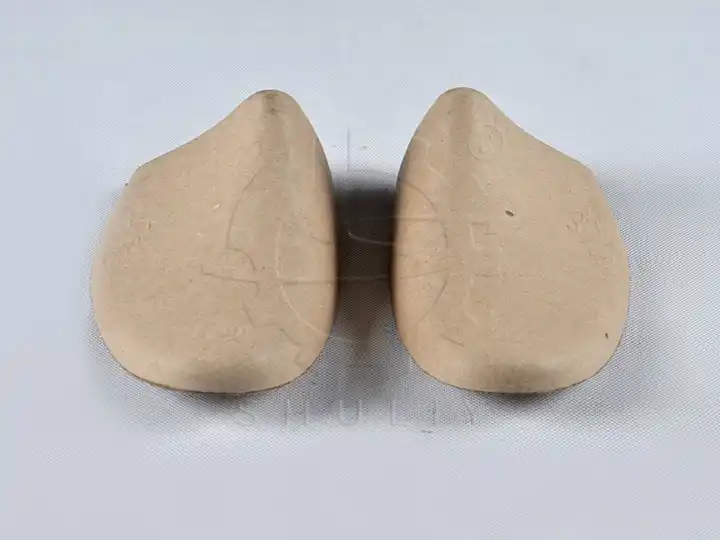

Die Schuhtablett-Produktionslinieverwendet Altpap pulp als Rohmaterial. Sie produziert umweltfreundliche Pulp-Verpackungsprodukte wie Schuhtabletts, Einlegesohlen, Schuhbasen und Schuhkartondeckel-Liners durch Pulpen, Formen, Trennen, Trocknen und Trimmen.

Diese Produktionslinie ist sowohl in vollelektrische als auch in halbautomatische Typen erhältlich. Shuliy kann den geeignetsten Produktionsplan entsprechend Ihren Bedürfnissen und Budget entwerfen.

Je nach Maschinenmodell kann der Output1.000–7.000 Paare pro Stundeerreichen.Die Formen können auch angepasst werden, um Text oder andere Oberflächendesigns auf die Schuhtabletts aufzubringen.

Unsere Produktionslinie kann Tabletts für verschiedene Arten von Schuhen herstellen, wie Lederschuhe, Sportschuhe, Freizeitschuhe und Kinderschuhe—indem man einfach die Formformen ändert.

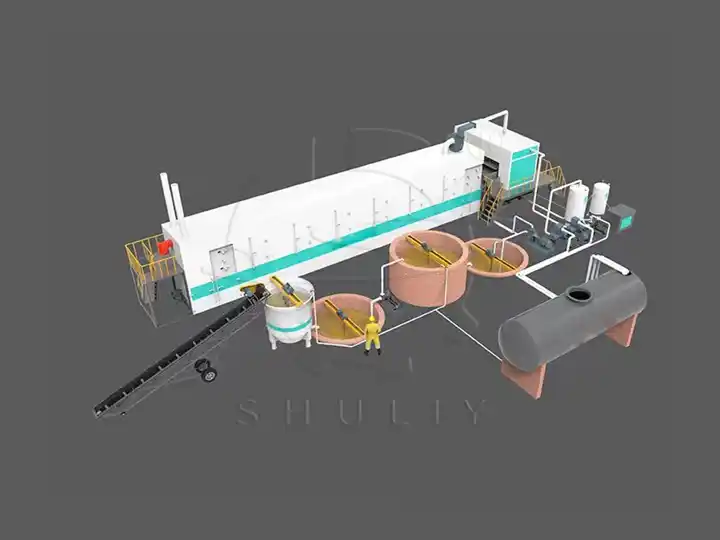

Hauptausrüstung der Schuhtablett-Produktionslinie

Eine Standard-Schuhtablett-Produktionslinie umfasst in der Regel folgende Hauptteile:

- Pulptank und Pulpepump: dient zur Speicherung und Übertragung von Pulpe.

- Formmaschine: die zentrale Formungseinheit, ausgestattet mit austauschbaren Formen.

- Vakuumpumpe und Luftkompressorsystem: verantwortlich für Pulpe suction und Entformen.

- Trockenanlage: verfügbar mit elektrischer Beheizung oder Heißlufttrocknung.

- Steuerungssystem: PLC-Touchscreen-Steuerung, einfach und intuitiv zu bedienen.

- Pulper und Pulpe-Ausrüstung: wird verwendet, um Altpapier zu Pulp zu verarbeiten.

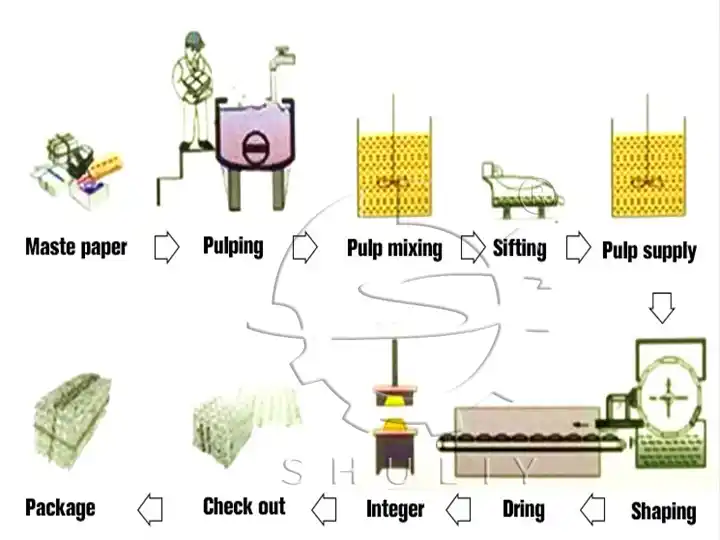

Produktionsprozess

Der Hauptprozess der Schuhtablett-Produktionslinie umfasst:

Pulping → Formen → Trocknen → Trimmen & Verpackung

Pulpsystem

Altpapier (wie Zeitungen, wellpappe oder alte Bücher) wird von einem Pulper zerkleinert und mit Wasser gemischt, um gleichmäßige Pulpe zu bilden.

Die Pulpekonzentration liegt in der Regel bei 3%–5%, abhängig von den verwendeten Rohstoffen.

Formsystem

Während des Formens wird die Pulpekontzentration bei 0,8%–1,2% gehalten, um eine gleichmäßige Pulp-Absorption und eine genaue Formung zu gewährleisten.

Die Form wird in den Pulpektank getaucht, und die Vakuumpumpe saugt die Pulpe auf die Formoberfläche, um eine nasse Matte zu bilden.

Trocknungssystem

Die Tabletts werden durch Heißluft, elektrische Heißluft-Trockenkammern getrocknet und geformt oder durch kontinuierliche Gitterbandtrockner getrocknet. Natürliche Trocknung kann ebenfalls verwendet werden, um Kosten zu senken.

Trimmen & Verpackung

Die Kanten der Tabletts werden zugeschnitten, und die Fertigprodukte werden mit einer Verpackungsmaschine verpackt und gelagert.

Modelle und Kapazität

| Modell | Kapazität | Leistung | Spannung | Gewicht | Faserverbrauch | Wasserverbrauch | Größe (mm) |

| SL-1000-3X1 | 1000 Stück/h | 38 kW | 380V, 50HZ | 2500 kg | 80 kg/h | 160 kg/h | 2600*2200*1900 |

| SL-1500-4X1 | 1500 Stück/Stunde | 38 kW | 380V, 50HZ | 3000 kg | 120 kg/Stunde | 240 kg/Stunde | 2800*2200*1900 |

| SL-2500-3X4 | 2500Stück/h | 55kW | 380V, 50HZ | 4000kg | 200kg/h | 400kg/h | 2900*1800*1800 |

| SL-3000-4X4 | 3000Stück/h | 60kW | 380V, 50HZ | 4800kg | 240 kg/Stunde | 480kg/h | 3250*1800*1800 |

| SL-4000-4X8 | 4000Stück/h | 95kW | 380V, 50HZ | 7000kg | 320kg/h | 640kg/h | 3250*2300*2500 |

| SL-5000-5X8 | 5000 Stück/h | 95kW | 380V, 50HZ | 8000 kg | 400kg/h | 800 kg/h | 3700*2300*2500 |

| SL-7000-6X8 | 7000 Stück/Stunde | 120 kW | 380V, 50HZ | 10000 kg | 480kg/h | 960 kg/Stunde | 3200*2300*2500 |

Shuliy bietet verschiedene Modelle von Schuhtablett-Formmaschinen, mit einer Produktionskapazität von 1.000 bis 7.000 Paar pro Stunde, geeignet für unterschiedliche Produktionsskalen.

Kaufberatung

- SL-1000 Serie (1.000–2.000 Paare/Stunde)

- Geeignet für kleine Schuhfabriken, Verpackungswerkstätten oder Startups.

- Typische Modelle: SL-1000, SL-1500

- SL-3000 Serie (2.500–4.000 Paare/Stunde)

- Für mittlere Produktionslinien ideal für mittelgroße Schuhhersteller oder professionelle Verpackungsunternehmen.

- Typische Modelle: SL-2500, SL-3000, SL-4000

- SL-7000 Serie (5.000–7.000 Paare/Stunde)

- Typische Modelle: SL-5000, SL-7000

- Geeignet für große Schuhfabriken, Verpackungsunternehmen oder exportorientierte Fabriken.

Alle Modelle können an Kundenanforderungen angepasst werden, einschließlich Moldengröße, Trocknungssystemtyp und Automatisierungsgrad. Für spezielle Bedürfnisse kontaktieren Sie uns.

Typen von Schuhtablett-Produktionslinien

Pulp-Schuh-Tablett-Produktionslinien werden hauptsächlich in vollautomatische und semiautomatische Typen unterteilt, basierend auf ihrem Automatisierungsgrad.

Die beiden Typen unterscheiden sich in Struktur, Betrieb und Produktionseffizienz.

Halbautomatische Schuhtablett-Produktionslinie

Arbeitsablauf:

Pulping → Formen → Manuelles Überführen der nassen Tabletts → Trocknen → Trimmen → Verpackung

Bei diesem Typ werden Pulpen und Formen in der Regel von Maschinen durchgeführt, während Demolding, Transfer und Trocknung manuelle Arbeit oder einfache mechanische Unterstützung erfordern.

Eigenschaften & Vorteile:

- Geringe Investition: weniger Maschinen, geringerer Energieverbrauch

- Einfache Bedienung: kurze Schulungszeit, einfache Wartung

- Kompakte Abmessungen: ideal für begrenzten Platz

- Flexibel für kleine Chargen und mehrere Varianten: einfacher Mold-Wechsel für verschiedene Schuharten und -größen

Geeignet für:

- Kleine Schuhfabriken oder Verpackungswerkstätten

- Anlauf-Start-up-Umweltfreundliche Verpackungsunternehmen

- Pilotproduktionslinien oder Musterentwicklung

Typische Kapazität:

Ca.1.000–2.500 Paare pro Stunde

Vollautomatische Schuhtablett-Produktionslinie

Arbeitsablauf:

Automatisches Pulping → Automatisches Formen → Automatisches Demodieren → Automatisches Trocknen → Automatisches Stapeln & Verpacken

Die gesamte Linie wird von einem PLC-System gesteuert. Die Bediener müssen nur Parameter am Bedienfeld einstellen, um den gesamten Prozess abzuschließen.

Eigenschaften & Vorteile:

- Hohe Effizienz: kontinuierlicher Betrieb mit einer Ausgangsleistung von 3.000–7.000 Paare pro Stunde

- Arbeitsersparnis: vollautomatisierte Steuerung reduziert die Arbeitskosten erheblich

- Gleichbleibende Qualität: automatische Pulpeanwendung und Vakuumformen gewährleisten gleichmäßige Dicke und glattes Erscheinungsbild

- Energieeffizient: mit automatischer Heißlufttrocknung und Vakuum-Wasserrecycling-Systemen ausgestattet, um den Energieverbrauch zu senken

- Sehr erweiterbar: unterstützt Mehrstationen- und Mehrformenproduktion, geeignet für große Aufträge

Geeignet für:

- Große Schuhhersteller

- Exportorientierte Verpackungsfabriken

- E-Commerce-Schuhmarken und OEM-Fabriken

Warum Shuliy wählen Schuhtablett-Formmaschinen?

Umweltfreundliche Materialien

Hergestellt aus 100% recycelter Pulpe, vollständig biologisch abbaubar und umweltfrei, entspricht internationalen Umweltstandards.

Hohe Flexibilität

Formen können für verschiedene Schuharten und -größen angepasst werden und unterstützen Einzel-Tabletts, Doppel-Tabletts, Einlegesohlen und Liners. Formen können auch mit Logos oder Texturen graviert werden, um das Erscheinungsbild des Produkts zu verbessern.

Kosten- und Platzersparnis

Niedrige Rohmaterialkosten; Produkte können gestapelt und komprimiert für einen effizienten Transport.

Stabile Leistung und einfache Bedienung

Kompakte Struktur mit PLC-intelligenter Steuerung, einfache Bedienung, einfache Wartung und schneller Formwechsel.

Multifunktionsdesign

Kann auch Kosmetiklinern, Elektronikfeldern, Weinbox-Linern, Kleingeräte-Verpackungen und mehr hergestellt.

Skalierbar und anpassbar

Geeignet für kleine, mittlere und große Produktionsskalen, mit anpassbarer Automatisierung, Moldengrößen und Produktionsgeschwindigkeit, um unterschiedliche Geschäftsbedürfnisse zu erfüllen.

Hinweise zum Formdesign

Eine gute Form ist der Schlüssel zur Produktqualität. Shuliy bietet professionelle Formanpassungsdienste an, mit Fokus auf:

- Gute Belüftung: scheint eine gleichmäßige Pulp-Absorption sicherzustellen

- Glatte Kanten: reduziert Zuschneidearbeiten

- Oberflächenfinish: Sandstrahlen oder Polieren, um die Textur zu verbessern

- Schnell-Wechsel-Design: steigert die Produktionseffizienz

- Korrosionsschutzbehandlung: verlängert die Lebensdauer der Formen