Meyve Tepsisi Üretim Hattı

| Marka | Shuliy Makine |

| Model | SL Serisi |

| Kapasite | 1000-7000adet/s |

| Güç | 38-120kw |

| Gerilim | 380V,50HZ |

| Boyut | Referans Teknik Parametre Tablosu |

| Garanti | 12 ay |

Artık proje yöneticilerimizden teknik detaylar isteyebilirsiniz

The fruit tray production line iki tipe sahiptir: tamamen otomatik ve yarı otomatik. Meyve suyu tepsileri törpülenmesi için kullanılan çevre dostu bir makinadır ve elmalar, portakallar, armutlar, mango ve çilekler gibi meyvelerin ambalajlanmasında kullanılır.

Bu hat, hammadde olarak atık kağıt ve diğer geri dönüştürülebilir materyalleri kullanır. Meyve tepsileri, öğütme, kalıplama, kurutma ve sıcak pres süreçleriyle üretilir.

Shuliy, farklı meyve veya sebzelere göre kalıplar, şekillendirme sistemleri, kurutma sistemleri ve yardımcı ekipmanlar için özel çözümler sunar. Bütçenize göre en uygun ve yüksek kaliteli meyve tepsilerini üretebiliriz.

Bu endüstriyel meyve tepsisi üretim hattı saatte 1000–7000 pcs üretebilir ve çeşitli işletmelerin üretim ihtiyaçlarını karşılar.

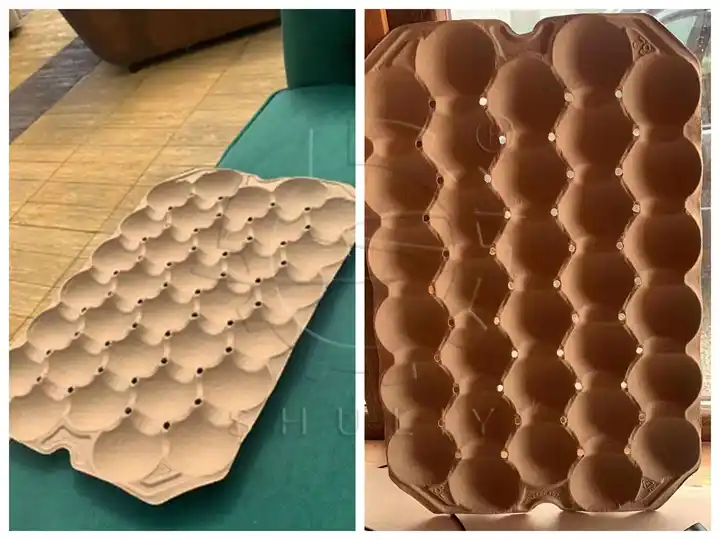

Pulpe meyve tepsisi nedir?

Pulplu bir meyve tepsisi, atık kağıt lülelerinden kalıplanarak çevre dostu bir ambalaj tepsisidir. Meyve koruma, saklama ve sergileme amacıyla kullanılır. Pulpyük formu, dehidratasyon ve kurutma ile sıcak pres süreçlerinden oluşur. Genelde elmalar, portakallar, armutlar, kiviler, mangolar ve diğer meyveler için kullanılır. Bu tepsi geleneksel plastik veya köpük ambalajı yerine geçebilir ve çevre dostu, biyolojik olarak parçalanabilir, şok direnci ve basınca dayanıklılık gibi avantajlara sahiptir. Uluslararası olarak yaygın olarak teşvik edilen yeşil bir ambalaj ürünüdür.

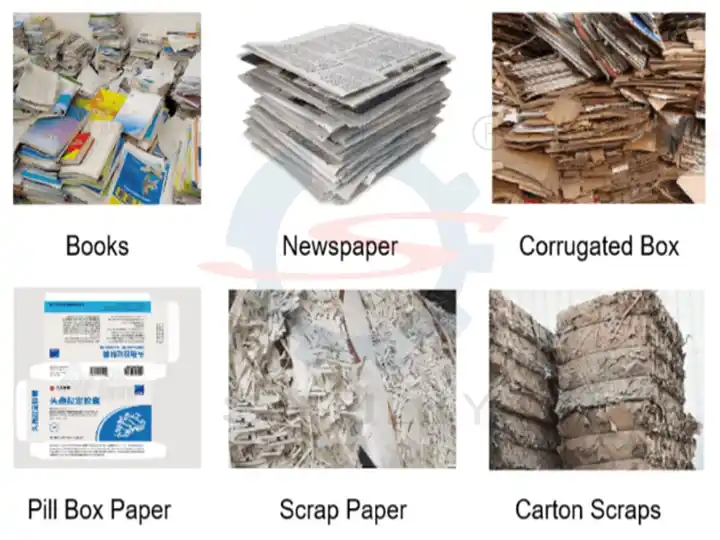

Ham maddeler

Ana hammaddeler arasında atık gazeteler, kullanılmış kartonlar, eski kitap kağıdı ve kağıt işletmesi artıklar bulunur.

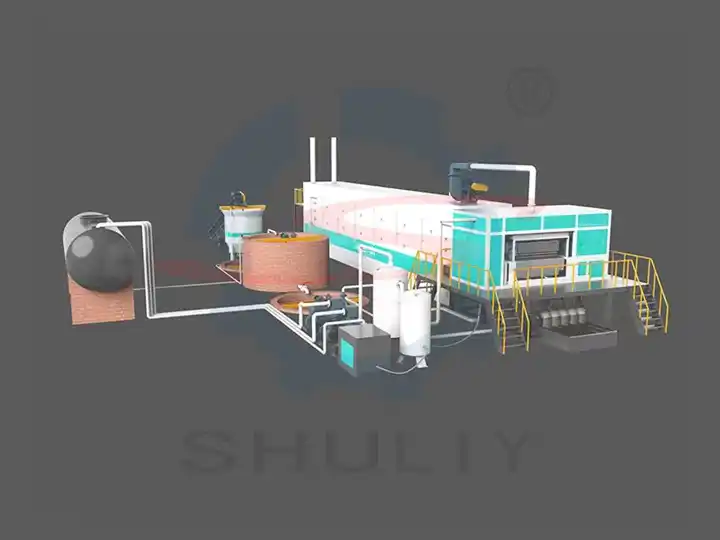

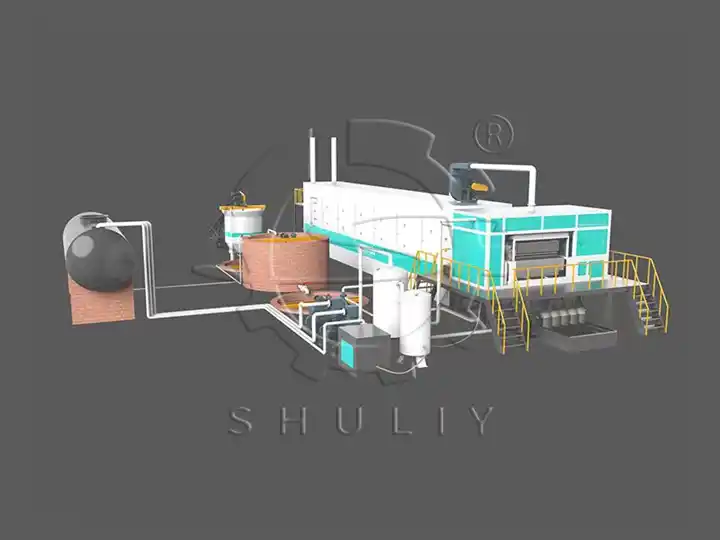

Bir meyve tepsisi üretim hattının bileşenleri

Bir meyve tepsisi üretim hattı, pulpla sistemi, kalıplama sistemi, kurutma sistemi, sıcak pres makinesi ve paketleme makinesinden oluşur.

Bir meyve tepsisi üretim hattının çalışma süreci nedir?

Adım 1: Pulplama

Atık kağıtlar, suyla birlikte pulper’e eklenir ve karıştırılarak hamur elde edilir. Pulplama yoğunluğu genellikle 3%–5% arasındadır ve depolama tankındaki stok yoğunluğu 1.0%–1.5% arasındadır. Seyreltilme, karıştırma ve homojenleşmeyi kolaylaştırır.

Adım 2: Kalıplama

Pulp, borular aracılığıyla kalıplama makinesine iletilir. Vakum sistemi pulpu metal kalıplara çekerek yaş tepsilerin oluşmasını sağlar. Kalıplar değişik meyvelere göre özelleştirilebilir.

Adım 3: Kurutma

Islak tepsiler 160–200°C’de kurutma sisteminde kurutulur. Kurutma yöntemleri şunları içerir:

- Metal kurutma hattı (yüksek otomasyon)

- Tuğla sıcak hava kurutma odası (ekonomik)

- Hava kurutma (küçük ölçekli üretim için)

Adım 4: Sıcak Presleme

Görünümü iyileştirmek için tepsiler, yüksek sıcaklıkta sıcak pres makinesiyle şekillendirilerek kenarlar pürüzsüz, yüzeyler düz ve dayanıklılık artırılır.

Adım 5: Paketleme

Kuruttuktan sonra meyve tepsileri sayılır ve kolay taşıma için paketlenir.

Teknik parametreler

| Model | Kapasite | Güç | Gerilim | Ağırlık | Pulp Kullanımı | Su Kullanımı | Boyut(mm) |

| SL-1000-3X1 | 1000adet/saat | 38kw | 380V,50HZ | 2500kg | 80kg/s | 160kg/s | 2600*2200*1900 |

| SL-1500-4X1 | 1500adet/s | 38kw | 380V,50HZ | 3000kg | 120kg/s | 240kg/s | 2800*2200*1900 |

| SL-2500-3X4 | 2500adet/s | 55kw | 380V,50HZ | 4000kg | 200kg/s | 400kg/s | 2900*1800*1800 |

| SL-3000-4X4 | 3000adet/s | 60kw | 380V,50HZ | 4800kg | 240kg/s | 480kg/s | 3250*1800*1800 |

| SL-4000-4X8 | 4000adet/s | 95kw | 380V,50HZ | 7000kg | 320kg/s | 640kg/s | 3250*2300*2500 |

| SL-5000-5X8 | 5000adet/s | 95kw | 380V,50HZ | 8000kg | 400kg/s | 800kg/s | 3700*2300*2500 |

| SL-7000-6X8 | 7000adet/s | 120kw | 380V,50HZ | 10000kg | 480kg/s | 960kg/s | 3200*2300*2500 |

Kalıplı selüloz meyve tepsisi üretim hattının avantajları

Geniş kapasite aralığı

Saatte 1.000–7.000 tepsi üretir. Küçükten büyüğe fabrika ihtiyaçlarına uygun birden çok model mevcuttur.

Gelişmiş kurutma sistemi

Sıcak hava veya çok katmanlı ağ kurutma, hızlı hız ve yüksek verim sağlar.

Mantıklı enerji tüketimi

Toplam güç aralığı 38 kW ila 120 kW arasındadır; enerji maliyetlerini 15% ile düşürmek için yüksek verimli motorlar kullanılır. Kurutma sistemi, sıcak hava dolaşımını destekler ve ısı kullanımı 85%'yi aşar. Enerji tüketimi 1.000 tepsi başına yaklaşık 5–8 kWh olup benzer ekipmanlara göre çok daha düşüktür.

Stabil süreç

Vakum emişi + hava basıncıyla kalıplamayı gerçekleştirir. Şekillendirme hassasiyet hatası ≤ ±0.3 mm, bitmiş ürün oranı ≥ 98%. Pulplama yoğunluğu, vakum süresi ve kalıp sıcaklığı, eşit kalınlık, pürüzsüz kenarlar ve düzgün yüzeyler için kesin olarak kontrol edilir.

Sağlam yapı

Makine karbon çeliği veya paslanmaz çelikten yapılmıştır. Kalıplar alüminyum veya bakır alaşımından, aşınma ve ısıya dayanıklı, uzun ömür ve istikrarlı çalışma sağlar.

Pulp ve su geri dönüşümü

Lif kullanım 80–480 kg/saat, su tüketimi 160–960 L/saat. Su, ortalama > 85% oranında geri kazanılır, kaynaklar korunur ve çevre korunur.

Akıllı kontrol

PLC sistemi pulp seviyesini, sıcaklığı ve vakumu izler. Tek dokunuşla başlat/durdur, otomatik alarm ve kolay operasyon için sayım özelliği bulunur.

Özelleştirilebilir kalıplar

Elmalar, portakallar, armutlar vb. için hızlı kalıp değişiklikleri; tek bir makineyle birden çok meyve türü için kullanılan esneklik.

Yüksek otomasyon

İsteğe bağlı istifleme ve paketleme sistemi, üretim verimliliğini % artırır ve işçilik maliyetini yaklaşık % düşürür.

Küresel uyumluluk

Gerçekleştirme için değişken ülkelere ihracatta gerilim ayarlanabilir.

Applications

- Meyve Tepsileri: Elma tepsisi, portakal tepsisi, armut tepsisi, kivi tepsisi, mango tepsisi ve diğer meyve veya sebze ambalaj tepsileri.

- Genişletilmiş Kullanımlar: Yumurta tepsileri, şarap şişesi tepsileri, fincan tepsileri, elektronik ürün tepsileri ve diğer selüloz kalıplı ambalajlar.

Kurulum çizimi örneği

Aşağıda, müşterimiz için yaptığımız bir örnek çizim bulunmaktadır; referans için bakınız. Daha fazla ayrıntı için lütfen bizimle iletişime geçin.

İhracat kutusu

Nisan 2024'te, Şili'ye bir SL-4000 meyve tepsisi üretim hattı ihrac edilerek elma tepsisi üretimi için günlük yaklaşık 30.000 tepsi üretimi sağlanmıştır.