Linha de Produção de Bandeja para Calçados

| Marca | Máquinas Shuliy |

| Modelo | Série SL |

| Capacidade | 1000-7000pcs/h |

| Potência | 38-120kw |

| Tensão | 380V,50HZ |

| Tamanho | Tabela de Parâmetros Técnicos de Referência |

| Garantia | 12 Meses |

Agora você pode perguntar aos nossos gerentes de projeto sobre detalhes técnicos

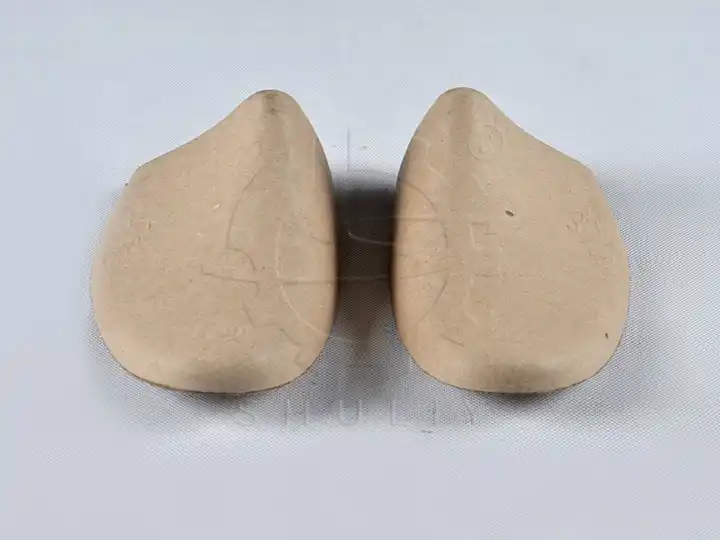

A linha de produção de bandejas de sapato usa polpa de papel de descarte como matéria-prima. Ela produz embalagens ecológicas de polpa, como bandejas de sapato, palmilhas, bases de sapato e forros de caixas de sapato por meio de polpagem, moldagem, desmoldagem, secagem e acabamento.

Esta linha de produção está disponível em tipos totalmente automáticos e semiautomáticos. A Shuliy pode projetar o plano de produção mais adequado às suas necessidades e orçamento.

Dependendo do modelo da máquina, a produção pode chegar a 1.000–7.000 pares por hora. Os moldes também podem ser personalizados para adicionar texto ou outros designs de superfície às bandejas de sapato.

Nossa linha de produção pode produzir bandejas para diferentes tipos de calçados, como sapatos de couro, tênis, sapatos casuais e sapatos infantis — basta mudar os moldes de formação.

Principais Equipamentos da Linha de Produção de Bandejas de Sapato

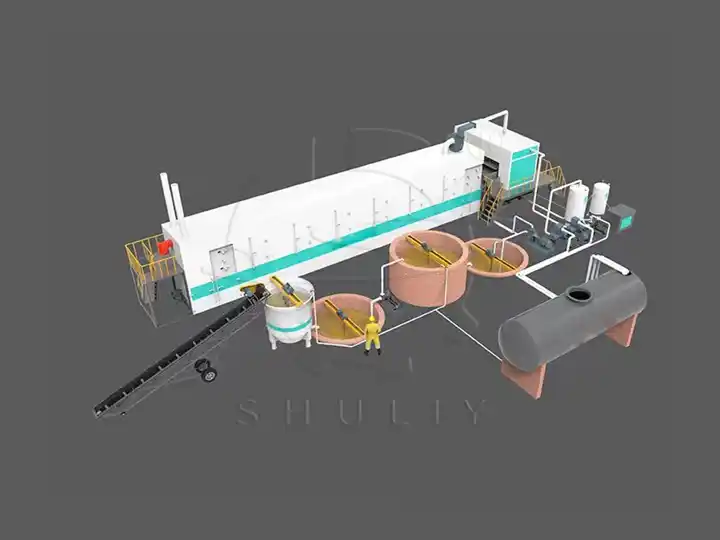

Uma linha padrão de produção de bandejas de sapato geralmente inclui as seguintes partes principais:

- Tanque de polpa e bomba de polpa: usado para armazenar e transferir a polpa.

- Máquina de moldagem: a unidade de moldagem do núcleo, equipada com moldes substituíveis.

- Sistema de bomba de vácuo e compressor de ar: responsável pela sucção de polpa e desmoldagem.

- Equipamento de secagem: disponível com opções de aquecimento elétrico ou secagem por ar quente.

- Sistema de controle: Controle por tela sensível ao toque PLC, fácil e intuitivo de operar.

- Pulper e equipamento de polpagem: usado para processar papel usado em polpa.

Processo de Produção

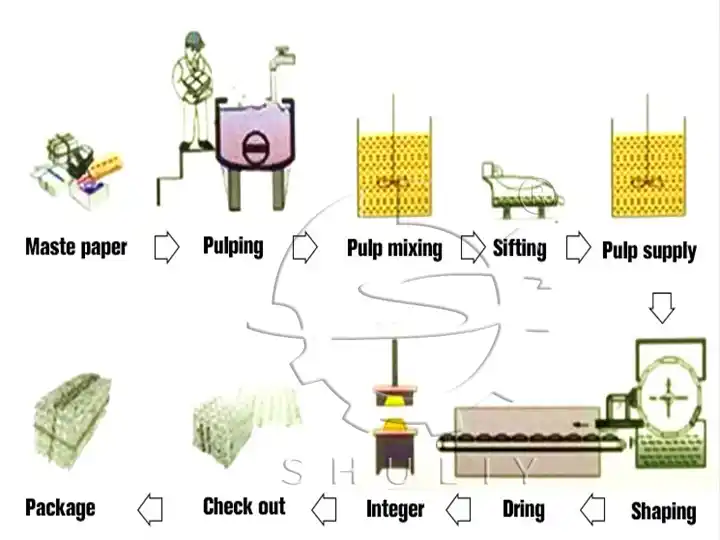

O processo principal da linha de produção de bandejas de sapato inclui:

Pulping → Forming → Drying → Trimming & Packaging

Sistema de polpa

Papel usado (como jornais, papelão ou livros antigos) é triturado por um pulper e misturado com água para formar uma polpa uniforme.

A concentração de polpa geralmente é de 3% a 5%, dependendo das matérias-primas utilizadas.

Sistema de Formação

Durante a formação, a concentração de polpa é mantida entre 0,8% e 1,2% para garantir uma absorção uniforme da polpa e moldagem precisa.

O molde é mergulhado no tanque de polpa, e a bomba de vácuo suga a polpa para a superfície do molde para formar uma bandeja úmida.

Sistema de secagem

As bandejas são secas e moldadas por ar quente, câmaras de secagem com aquecimento elétrico ou secadores contínuos de malha. A secagem natural também pode ser usada para reduzir custos.

Trimming & Packaging

As bordas das bandejas são aparadas e os produtos acabados são embalados e armazenados usando uma máquina de embalagem.

Modelos e Capacidade

| Modelo | Capacidade | Potência | Tensão | Peso | Uso de polpa | Uso de água | Tamanho (mm) |

| SL-1000-3X1 | 1000pcs/h | 38kw | 380V,50HZ | 2500kg | 80kg/h | 160kg/h | 2600*2200*1900 |

| SL-1500-4X1 | 1500pcs/h | 38kw | 380V,50HZ | 3000kg | 120kg/h | 240kg/h | 2800*2200*1900 |

| SL-2500-3X4 | 2500pcs/h | 55kw | 380V,50HZ | 4000kg | 200kg/h | 400kg/h | 2900*1800*1800 |

| SL-3000-4X4 | 3000pcs/h | 60kw | 380V,50HZ | 4800kg | 240kg/h | 480kg/h | 3250*1800*1800 |

| SL-4000-4X8 | 4000pcs/h | 95kw | 380V,50HZ | 7000kg | 320kg/h | 640kg/h | 3250*2300*2500 |

| SL-5000-5X8 | 5000pcs/h | 95kw | 380V,50HZ | 8000kg | 400kg/h | 800kg/h | 3700*2300*2500 |

| SL-7000-6X8 | 7000pcs/h | 120kw | 380V,50HZ | 10000kg | 480kg/h | 960kg/h | 3200*2300*2500 |

A Shuliy oferece vários modelos de máquinas formadoras de bandejas de sapato, com capacidade de produção de 1.000 a 7.000 pares por hora, adequado para diferentes escalas de produção.

Guia de Compra

- Série SL-1000 (1.000–2.000 pares/hora)

- Adequado para pequenas fábricas de calçados, oficinas de embalagem ou startups.

- Modelos típicos: SL-1000, SL-1500

- Série SL-3000 (2.500–4.000 pares/hora)

- Para linhas de produção de médio porte, ideal para fabricantes de calçados de médio porte ou empresas profissionais de embalagem.

- Modelos típicos: SL-2500, SL-3000, SL-4000

- Série SL-7000 (5.000–7.000 pares/hora)

- Modelos típicos: SL-5000, SL-7000

- Adequado para grandes fábricas de calçados, empresas de embalagem ou fábricas orientadas à exportação.

Todos os modelos podem ser personalizados de acordo com os requisitos do cliente, incluindo tamanho do molde, tipo de sistema de secagem e nível de automação. Para necessidades específicas, entre em contato conosco.

Tipos de Linhas de Produção de Bandejas de Sapato

As linhas de produção de bandejas de polpa para sapatos são divididas principalmente em tipos totalmente automáticos e semiautomáticos, com base no nível de automação.

Os dois tipos diferem em estrutura, operação e eficiência de produção.

Linha de Produção Semi-automatizada de bandejas de sapato

Fluxo de Trabalho

Polpa → Formação → Transferência manual de bandejas úmidas → Secagem → Aparar → Embalagem

Neste tipo, a polpagem e a formação costumam ser feitas por máquinas, enquanto desmoldagem, transferência e secagem exigem trabalho manual ou assistência mecânica simples.

Características e Vantagens:

- Baixo investimento: menos máquinas, menor consumo de energia

- Operação fácil: curto tempo de treinamento, manutenção simples

- Pegada pequena: ideal para espaços limitados

- Flexível para pequenos lotes e múltiplas variedades: trocas fáceis de molde para diferentes tipos e tamanhos de sapatos

Adequado para:

- Pequenas fábricas de calçados ou oficinas de embalagem

- Inícios de negócios de embalagem ecológicos

- Linhas de produção piloto ou desenvolvimento de amostras

Capacidade típica:

Aproximadamente 1.000–2.500 pares por hora

Linha de Produção de Bandejas de Sapato Totalmente Automática

Fluxo de Trabalho

Automática pulpa → Formagem Automática → Desmoldagem Automática → Secagem Automática → Empilhamento & Embalagem Automáticos

Toda a linha é controlada por um sistema PLC. Operadores precisam apenas definir parâmetros no painel de controle para completar todo o processo.

Características e Vantagens:

- Alta eficiência: operação contínua com produção de 3.000 a 7.000 pares por hora

- Economia de mão de obra: controle totalmente automatizado que reduz significativamente os custos de mão de obra

- Qualidade consistente: aplicação automática de polpa e moldagem a vácuo garantem espessura uniforme e aparência lisa

- Eficiente em energia: equipado com sistemas automáticos de secagem por ar quente e reciclagem de água por vácuo para reduzir o consumo de energia

- Altamente expansível: suporta produção multi-estação e multi-molde, adequado para grandes pedidos

Adequado para:

- Maiores fabricantes de sapatos

- Fábricas de embalagem orientadas à exportação

- Marcas de sapatos de e-commerce e fábricas de OEM

Por que escolher a Shuliy Máquinas Formadoras de Bandejas de Sapato?

Materiais ecológicos

Feito de polpa reciclada 100%, totalmente biodegradável e sem poluição, atendendo aos padrões ambientais internacionais.

Flexibilidade elevada

Moldes podem ser personalizados para diferentes tipos e tamanhos de sapatos, suportando bandejas simples, bandejas duplas, palmilhas e forros. Moldes também podem ser gravados com logotipos ou texturas para melhorar a aparência do produto.

Economia de custos e espaço

Baixo custo de matéria-prima; produtos podem ser empilhados e comprimidos para transporte eficiente.

Desempenho estável e operação fácil

Estrutura compacta com sistema de controle inteligente PLC, operação simples, fácil manutenção e troca rápida de molde.

Projeto multiuso

Também pode produzir forros cosméticos, bandejas para eletrônicos, forros de caixas de vinho, embalagem para pequenos aparelhos e muito mais.

Projeto escalável e personalizável

Adequado para escalas de produção pequenas, médias e grandes, com automação ajustável, tamanhos de moldes e velocidade de produção para atender a diversas necessidades empresariais.

Recomendações de Desenho de Molde

Uma boa forma é a chave para a qualidade do produto. A Shuliy oferece serviços profissionais de personalização de moldes, com foco em:

- Boa ventilação: garante uma absorção suave da polpa

- Bordas suaves: reduz o trabalho de acabamento

- Acabamento da superfície: jateamento ou polimento para melhorar a textura

- Design de troca rápida: melhora a eficiência de produção

- Tratamento anticorrosivo: estende a vida útil do molde