Baris Produksi Tata Sepatu

| Merek | Mesin Shuliy |

| Model | Seri SL |

| Kapasitas | 1000-7000pcs/jam |

| Daya | 38-120kw |

| Tegangan | 380V,50HZ |

| Ukuran | Tabel Parameter Teknis Referensi |

| Garansi | 12 Bulan |

Anda sekarang dapat meminta detail teknis kepada manajer proyek kami

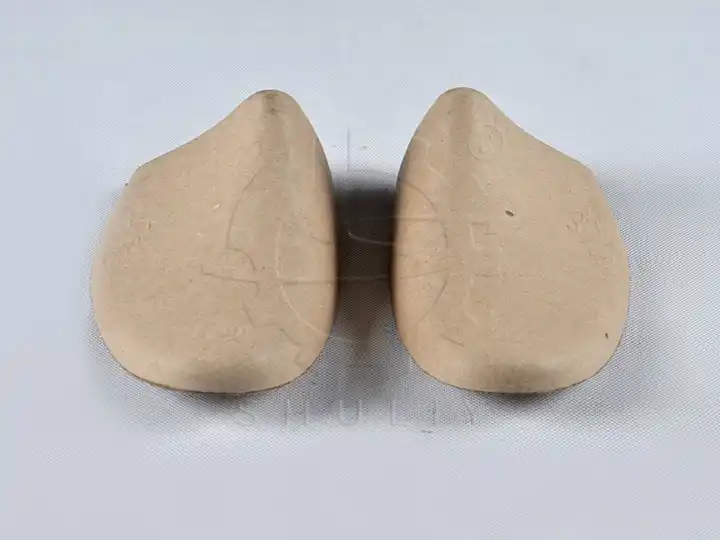

Line produksi nampan sepatu menggunakan pulp kertas bekas sebagai bahan baku. Produk kemasan pulp ramah lingkungan seperti nampan sepatu, sol, dasar sepatu, dan lapisan kotak sepatu diproduksi melalui proses pulp, pencetakan, pelepasan cetakan, pengeringan, dan pemotongan.

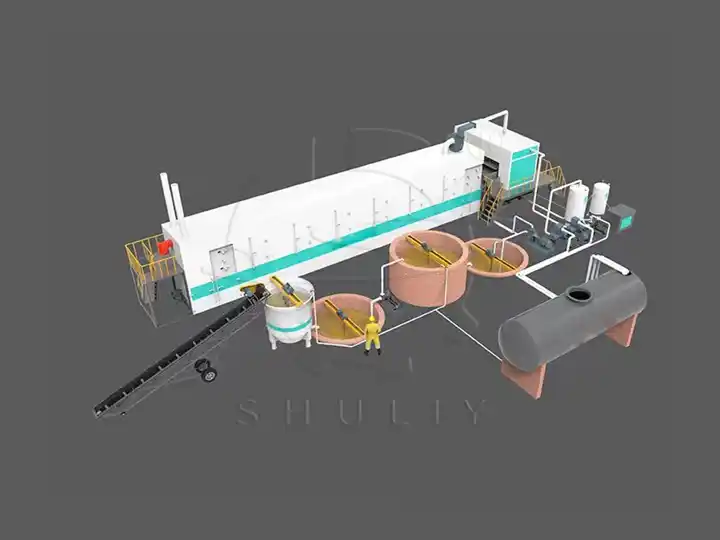

Line ini tersedia dalam tipe otomatis penuh dan semi-otomatis. Shuliy dapat merancang rencana produksi paling sesuai sesuai kebutuhan dan anggaran Anda.

Tergantung pada model mesin, output dapat mencapai1.000–7.000 pasang per jam.Cetakan juga dapat disesuaikan untuk menambahkan teks atau desain permukaan lain ke nampan sepatu.

Line produksi kami dapat menghasilkan nampan untuk berbagai jenis sepatu, seperti sepatu kulit, sepatu olahraga, sepatu kasual, dan sepatu anak-anak—hanya dengan mengganti cetakan pembentuk.

Peralatan utama dari Line Produksi Nampan Sepatu

Line produksi nampan sepatu standar biasanya mencakup bagian utama berikut:

- Tangki pulp dan pompa pulp: digunakan untuk menyimpan dan mentransfer pulp.

- Mesin pembentuk: unit pencetakan inti, dilengkapi dengan cetakan yang dapat diganti.

- Sistem pompa vakum dan kompresor udara: bertanggung jawab atas hisapan pulp dan pelepasan cetakan.

- Peralatan pengeringan: tersedia dengan pemanasan listrik atau opsi pengeringan udara panas.

- Sistem kontrol: Pengendalian layar sentuh PLC, mudah dan intuitif untuk dioperasikan.

- Pulper dan peralatan penggilingan: digunakan untuk mengolah kertas bekas menjadi pulp.

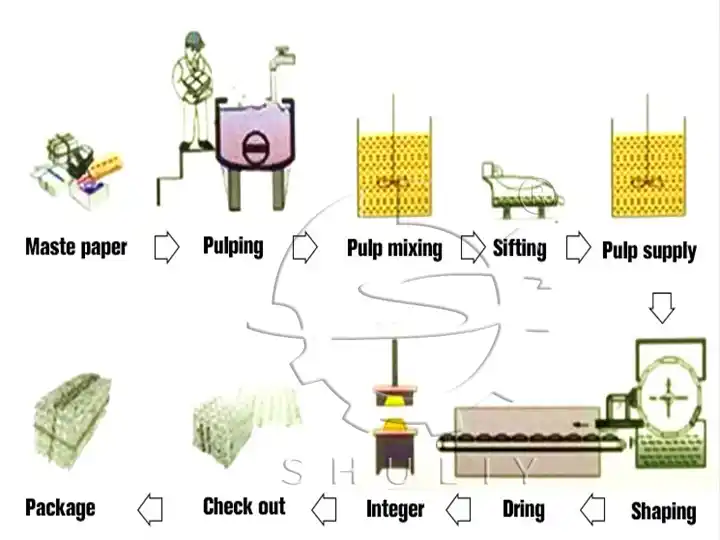

Proses Produksi

Proses utama dari line produksi nampan sepatu meliputi:

Pulping → Pembentukan → Pengeringan → Pemotongan & Pengemasan

Sistem Pulping

Kertas bekas (seperti koran, kertas bergelombang, atau buku lama) dihancurkan oleh pulper dan dicampur dengan air untuk membentuk pulp yang seragam.

Konsentrasi pulp biasanya 3%–5%, tergantung bahan baku yang digunakan.

Sistem Pembentukan

Selama pembentukan, konsentrasi pulp dipertahankan pada 0,8%–1,2% untuk memastikan penyerapan pulp yang merata dan pencetakan yang akurat.

Cetakan dicelupkan ke dalam tangki pulp, dan pompa vakum menyedot pulp ke permukaan cetakan untuk membentuk nampan basah.

Sistem Pengeringan

Nampan dikeringkan dan dibentuk dengan udara panas, ruang pengeringan listrik, atau pengering jalur jala kontinu. Pengeringan alami juga dapat digunakan untuk mengurangi biaya.

Pemotongan & Pengemasan

Sisi nampan dipotong, dan produk jadi dikemas serta disimpan menggunakan mesin pengemas.

Model dan Kapasitas

| Model | Kapasitas | Daya | Tegangan | Berat | Penggunaan Pulp | Penggunaan Air | Ukuran(mm) |

| SL-1000-3X1 | 1000pcs/jam | 38kw | 380V,50HZ | 2500kg | 80kg/jam | 160kg/jam | 2600*2200*1900 |

| SL-1500-4X1 | 1500pcs/jam | 38kw | 380V,50HZ | 3000kg | 120kg/jam | 240kg/jam | 2800*2200*1900 |

| SL-2500-3X4 | 2500pcs/jam | 55kw | 380V,50HZ | 4000kg | 200kg/jam | 400kg/jam | 2900*1800*1800 |

| SL-3000-4X4 | 3000pcs/jam | 60kw | 380V,50HZ | 4800kg | 240kg/jam | 480kg/jam | 3250*1800*1800 |

| SL-4000-4X8 | 4000pcs/jam | 95kw | 380V,50HZ | 7000kg | 320kg/jam | 640kg/jam | 3250*2300*2500 |

| SL-5000-5X8 | 5000pcs/jam | 95kw | 380V,50HZ | 8000kg | 400kg/jam | 800kg/jam | 3700*2300*2500 |

| SL-7000-6X8 | 7000pcs/jam | 120kw | 380V,50HZ | 10000kg | 480kg/jam | 960kg/jam | 3200*2300*2500 |

Shuliy menawarkan berbagai model mesin pembentuk nampan sepatu, dengan kapasitas produksi 1.000 hingga 7.000 pasang per jam, cocok untuk berbagai skala produksi.

Panduan Pembelian

- Seri SL-1000 (1.000–2.000 pasang/jam)

- Cocok untuk pabrik sepatu kecil, bengkel pengemasan, atau startup.

- Model-model tipikal: SL-1000, SL-1500

- Seri SL-3000 (2.500–4.000 pasang/jam)

- Untuk lini produksi menengah, ideal untuk produsen sepatu skala menengah atau perusahaan pengemasan profesional.

- Model-model tipikal: SL-2500, SL-3000, SL-4000

- Seri SL-7000 (5.000–7.000 pasang/jam)

- Model-model tipikal: SL-5000, SL-7000

- Cocok untuk pabrik sepatu besar, perusahaan pengemasan, atau pabrik ekspor.

Semua model dapat disesuaikan sesuai kebutuhan pelanggan, termasuk ukuran cetakan, jenis sistem pengeringan, dan tingkat otomatisasi. Untuk kebutuhan khusus, silakan hubungi kami.

Jenis Line Produksi Nampan Sepatu

Line produksi nampan sepatu pulp dibagi menjadi tipe otomatis penuh dan semi-otomatis, berdasarkan tingkat otomatisasinya.

Kedua jenis berbeda dalam struktur, operasi, dan efisiensi produksi.

Line Produksi Nampan Sepatu Semi-Otomatis

Alur kerja:

Pulping → Pembentukan → Transfer manual nampan basah → Pengeringan → Pemotongan → Pengemasan

Dalam tipe ini, pulp dan pembentukan biasanya dilakukan oleh mesin, sementara pelepasan cetakan, transfer, dan pengeringan memerlukan kerja manual atau bantuan mekanis sederhana.

Fitur & Keunggulan:

- Investasi rendah: lebih sedikit mesin, konsumsi energi lebih rendah

- Operasi mudah: waktu pelatihan singkat, perawatan sederhana

- Jejak kecil: ideal untuk ruang terbatas

- Fleksibel untuk batch kecil dan berbagai varian: perubahan cetakan yang mudah untuk berbagai jenis dan ukuran sepatu.

Cocok untuk:

- Pabrik sepatu kecil atau bengkel pengemasan

- Memulai bisnis pengemasan ramah lingkungan

- Line produksi percobaan atau pengembangan sampel

Kapasitas Tipikal:

Kira-kira1.000–2.500 pasang per jam

Line Produksi Nampan Sepatu Otomatis Penuh

Alur kerja:

Pulp otomatis → Pembentukan otomatis → Pelepasan cetakan otomatis → Pengeringan otomatis → Penumpukan & pengemasan otomatis

Seluruh lini dikendalikan oleh sistem PLC. Operator hanya perlu mengatur parameter di panel kontrol untuk menyelesaikan seluruh proses.

Fitur & Keunggulan:

- Efisiensi tinggi: operasi kontinu dengan output of 3.000–7.000 pasang per jam

- Penghematan tenaga kerja: pengendalian otomatis sepenuhnya sangat mengurangi biaya tenaga kerja

- Kualitas konsisten: Aplikasi pulp otomatis dan pembentukan vakum memastikan ketebalan yang seragam dan tampilan yang halus.

- Hemat energi: dilengkapi dengan sistem pengeringan udara panas otomatis dan daur ulang air vakum untuk mengurangi konsumsi energi

- Sangat dapat diperluas: mendukung produksi multi-stasiun dan multi-cetakan, cocok untuk pesanan besar

Cocok untuk:

- Produsen sepatu besar

- Pabrik pengemasan ekspor

- Merek sepatu e-commerce dan pabrik OEM

Mengapa Memilih Shuliy Mesin Pembentuk Nampan Sepatu?

Bahan ramah lingkungan

Terbuat dari pulp daur ulang 100%, sepenuhnya biodegradable dan bebas polusi, memenuhi standar lingkungan internasional.

Fleksibilitas tinggi

Cetakan dapat disesuaikan untuk berbagai jenis dan ukuran sepatu, mendukung nampan tunggal, nampan ganda, sol, dan lapisan. Cetakan juga dapat diukir dengan logo atau tekstur untuk meningkatkan tampilan produk.

Penghematan biaya dan ruang

Biaya bahan baku rendah; produk dapat ditumpuk dan dikompresi untuk pengangkutan yang efisien.

Performa stabil dan operasi mudah

Struktur kompak dengan sistem kontrol pintar PLC, operasi sederhana, perawatan mudah, dan penggantian cetakan cepat.

Desain serbaguna

Juga dapat memproduksi lapisan kosmetik, nampan elektronik, lapisan kotak anggur, kemasan peralatan kecil, dan lainnya.

Skalabel dan dapat disesuaikan

Cocok untuk skala produksi kecil, menengah, dan besar, dengan otomatisasi yang dapat disesuaikan, ukuran cetakan, dan kecepatan produksi untuk memenuhi berbagai kebutuhan bisnis.

Rekomendasi Desain Cetakan

Cetakan yang baik adalah kunci kualitas produk. Shuliy menawarkan layanan kustomisasi cetakan profesional, dengan fokus pada:

- Ventilasi yang baik: memastikan penyerapan pulp yang halus

- Tepi halus: mengurangi pekerjaan pemangkasan

- Hasil permukaan: sandblasting atau polishing untuk meningkatkan tekstur

- Desain penggantian cepat: meningkatkan efisiensi produksi

- Perlakuan anti-karat: memperpanjang umur cetakan