Каков процесс производства лотков для рассады из целлюлозы?

Чтобы обеспечить экологически чистое и биоразлагаемое решение для рассады, лотки для рассады из пульпы постепенно заменяют традиционные пластиковые лотки, становясь ключевым выбором для «зеленого» развития современного сельского хозяйства. Этот продукт в основном производится из макулатуры и путем серии технологических этапов в конечном итоге формируется в формованные пульповые лотки, подходящие для выращивания рассады овощей, риса и цветов.

Предварительная обработка сырья

Перед входом в производственный этап, отходы бумаги должны быть измельчены и замочены.

После того как отходы бумаги были нарезаны на мелкие кусочки с помощью измельчающего оборудования, они замачиваются в чистой воде на некоторое время, чтобы полностью размягчить волокна бумаги и подготовить их к процессу переработки. Цель этого этапа заключается в том, чтобы превратить отходы бумаги в форму пульпы, которая легко распадается.

Дробление

Смягченный бумажный материал подается в целлюлозную машину, где высокоскоростное перемешивание и сдвиг дополнительно разделяют волокна, образуя однородную целлюлозную массу.

При производстве торфяных рассадных ящиков концентрация торфа обычно контролируется в пределах от 5% до 8%, чтобы обеспечить равномерное распределение волокон и плотную структуру, закладывая прочную основу для высококачественного формования.

Фильтрация и удаление примесей

Чтобы обеспечить стабильную работу оборудования и качество продукции, целлюлоза должна проходить через систему фильтрации примесей перед формованием, чтобы тщательно удалить любые посторонние объекты, такие как пластиковые кусочки, остатки клея или металлические скобы.

Формулирование суспензии

В зависимости от сценариев использования, в целлюлозу могут быть добавлены добавки, такие как водоотталкивающие агенты, усиливающие прочность вещества и биоразлагаемые добавки. Эти добавки улучшают влагостойкость, прочность на сжатие и экологичность подносов.

Типы оборудования для целлюлозы

Традиционно для производства пульпы используются гидропульперы. Эти машины в основном состоят из ротора, мотора и цилиндрического бака.

В зависимости от концентрации пульпы гидропульперы классифицируются на:

- Гидропульперы высокой концентрации (~19%) и средней концентрации (~12%): Обычно работают в пакетном режиме.

- Пульперы с низкой концентрацией (~6%): Часто используются в непрерывных производственных линиях, обеспечивая более высокую эффективность и лучше подходя для средних и крупных заводов по производству подносов.

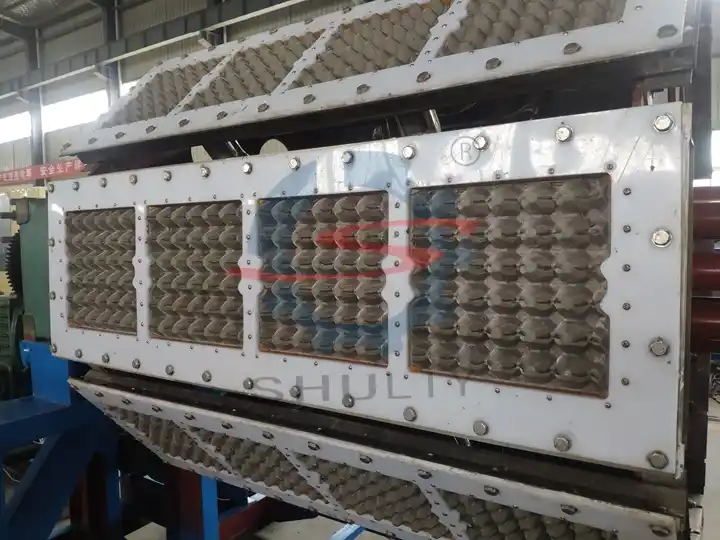

Формование и демолдинг лотков для рассады из целлюлозы

На этапе формовки обычно используется технология вакуумного формования.

Форма погружена в пулпу с концентрацией суспензии около 1%. Под вакуумным давлением волокна целлюлозы прилипают к поверхности формы и постепенно накапливаются в желаемую форму.

Как только достигается заданная толщина, комбинация вакуумного осушения и механического прессования снижает содержание влаги в мокром подносе до примерно 75%–80%. Затем сжатый воздух используется для отделения формованного подноса от формы, завершая процесс демолдинга.

Естественная сушка на солнце против сушки горячим воздухом

Сформованные влажные поддоны должны быть тщательно высушены для повышения прочности конструкции:

- Естественная сушка: экологически чистая и энергосберегающая, но сильно зависимая от погоды, более подходящая для мелкомасштабного производства в регионах со стабильным климатом.

- Сушка горячим воздухом: Идеально подходит для крупномасштабного, непрерывного производства. Это часто включает использование кирпичных сушильных камер или металлических сушильных ящиков с хорошей изоляцией.

Температура горячего воздуха обычно поддерживается в пределах от 130°C до 200°C, со скоростью воздуха около 5 м/с. Правильный контроль влажности и воздушного потока значительно улучшает эффективность сушки и однородность продукта.

Горячее прессование

Сушеные рассадные поддоны затем помещаются в горячий пресс, где они нагреваются и сжимаются в формах для дальнейшей регулировки плоскостности и плотности. Это увеличивает прочность сжатия поддона и продлевает срок службы.

Длительность горячего прессования зависит от формы и толщины изделия и обычно составляет от 30 до 50 секунд. Этот процесс не только улучшает однородность поверхности, но и гарантирует, что каждый лоток соответствует высоким стандартам качества.

Заключение

По мере роста инвестиций в экологически чистое сельское хозяйство, контейнеры для рассады из целлюлозы — с такими преимуществами, как биоразлагаемость, экологичность, низкая стоимость и широкая применимость — становятся предпочтительным выбором для питомников, выращивающих овощи, рис и травянистые цветы.

Shuliy Machinery предлагает комплексные решения для производственных линий, включая пульпировщики, формовочные машины, машины горячего прессования и сушильное оборудование. Мы поддерживаем индивидуальный дизайн форм с различными вариантами ячеек (например, 32 ячейки, 50 ячеек и 72 ячейки), помогая клиентам повысить производительность и эффективность.