Was ist der Herstellungsprozess von Zellstoff-Setzlingen?

Um eine umweltfreundliche und biologisch abbaubare Setzlingslösung anzubieten, ersetzen Zellstoff-Setzlingsschalen zunehmend herkömmliche Plastikschalen und werden zu einer Schlüsselwahl für die grüne Entwicklung in der modernen Landwirtschaft. Dieses Produkt wird hauptsächlich aus Altpapier hergestellt und durchläuft eine Reihe von Verarbeitungsschritten, um schließlich zu geformten Zellstoffschalen für den Anbau von Gemüse, Reis und Blumen zu werden.

Rohmaterialvorbehandlung

Vor dem Eintritt in die Produktionsphase muss Altpapier zerkleinert und eingeweicht werden.

Nachdem das Altpapier von Zerkleinerungsmaschinen in kleine Stücke geschnitten wurde, wird es für eine gewisse Zeit in sauberem Wasser eingeweicht, um die Papierfasern vollständig zu erweichen und auf den Pulpprozess vorzubereiten. Das Ziel dieser Phase ist es, das Altpapier in eine leicht dispergierbare Pulpe zu verwandeln.

Zellstoffherstellung

Das weiche Papiermaterial wird in eine Pulpmühle eingeführt, wo eine Hochgeschwindigkeitsrührung und Scherung die Fasern weiter trennen, um eine einheitliche Pulpe zu bilden.

Bei der Herstellung von Zellstoff-Setzlingen wird die Zellstoffkonzentration typischerweise zwischen 5 % und 8 % kontrolliert, um eine gleichmäßige Faserverteilung und eine dichte Struktur zu gewährleisten, die eine solide Grundlage für qualitativ hochwertiges Formen bildet.

Filtration und Verunreinigungsentfernung

Um einen stabilen Betrieb der Geräte und die Produktqualität sicherzustellen, muss das Zellstoffmaterial vor dem Formen durch ein Verunreinigungssfiltersystem geleitet werden, um gründlich alle Fremdkörper wie Kunststoffteile, Klebereste oder Metallklammern zu entfernen.

Schlammformulierung

Basierend auf Nutzungsszenarien können Zusatzstoffe wie wasserabweisende Mittel, Festigkeitsverbesserer und biologisch abbaubare Hilfsmittel der Pulpe hinzugefügt werden. Diese Zusatzstoffe verbessern die Feuchtigkeitsbeständigkeit, die Druckfestigkeit und die Umweltfreundlichkeit der Tabletts.

Arten von Zellstoffausrüstungen

Traditionell werden Hydrapulper für die Pulpe verwendet. Diese Maschinen bestehen hauptsächlich aus einem Rotor, einem Motor und einem zylindrischen Tank.

Je nach Faser-Konzentration werden Hydrapulper kategorisiert als:

- Hochkonzentrierte (~19%) und mittelkonzentrierte (~12%) Pulper: Arbeiten normalerweise im Batch-Modus.

- Niedrigkonzentrierte Pulper (~6%): Oft in kontinuierlichen Produktionslinien verwendet, bieten höhere Effizienz und sind besser geeignet für mittelgroße bis große Tablettenfabriken.

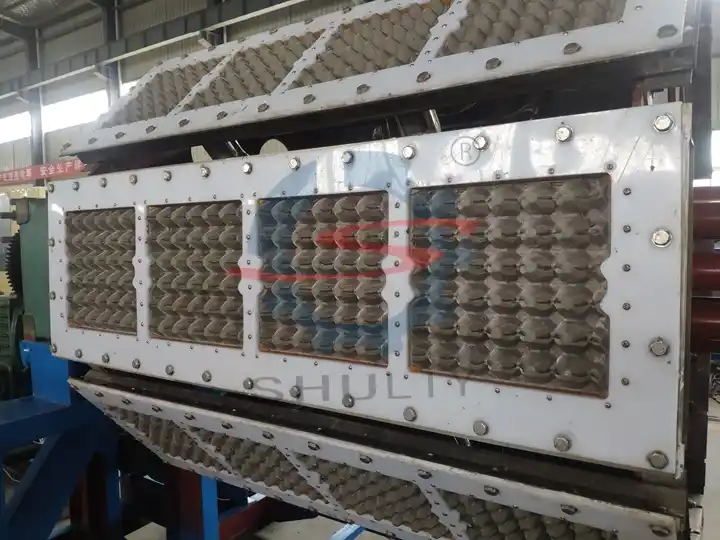

Pulp-Setzlingstablett Formen und Entformen

In der Formungsphase wird typischerweise die Vakuumsaugformtechnologie verwendet.

Die Form ist in einem Brei-Pool mit einer Slurry-Konzentration von etwa 1% eingetaucht. Unter Vakuumdruck haften die Zellstofffasern an der Oberseite der Form und sammeln sich allmählich in die gewünschte Form.

Sobald die voreingestellte Dicke erreicht ist, reduziert eine Kombination aus Vakuumentwässerung und mechanischem Pressen den Feuchtigkeitsgehalt der nassen Form auf etwa 75 %–80 %. Druckluft wird dann verwendet, um die geformte Schale von der Form zu lösen und den Entformungsprozess abzuschließen.

Natürliche Sonnentrocknung vs. Heißlufttrocknung

Die geformten nassen Tabletts müssen gründlich getrocknet werden, um die strukturelle Festigkeit zu erhöhen:

- Natürliche Trocknung: Umweltfreundlich und energiesparend, aber stark wetterabhängig, eher geeignet für die Kleinproduktion in Regionen mit stabilen Klimabedingungen.

- Heißlufttrocknung: Ideal für die großflächige, kontinuierliche Produktion. Dies beinhaltet oft die Verwendung von Ziegeltrockenkammern oder Metalltrockenkästen mit guter Isolierung.

Die Temperatur der heißen Luft wird typischerweise zwischen 130 °C und 200 °C gehalten, mit einer Luftgeschwindigkeit von etwa 5 m/s. Eine ordnungsgemäße Kontrolle von Feuchtigkeit und Luftstrom verbessert die Trocknungseffizienz und die Konsistenz des Produkts erheblich.

Heißpressen

Getrocknete Setzlinge werden dann in eine Heißpressmaschine gelegt, wo sie in Formen erhitzt und komprimiert werden, um die Ebenheit und Dichte weiter anzupassen. Dies erhöht die Druckfestigkeit des Tabletts und verlängert die Lebensdauer.

Die Dauer des Heißpressens hängt von der Form und Dicke des Produkts ab und liegt typischerweise zwischen 30 und 50 Sekunden. Dieser Prozess verbessert nicht nur die Oberflächenkonsistenz, sondern stellt auch sicher, dass jedes Tablett hohen Qualitätsstandards entspricht.

Fazit

Da die Investitionen in umweltfreundliche Landwirtschaft weiter wachsen, werden Pulp-Setzlinge mit Vorteilen wie biologischer Abbaubarkeit, Umweltfreundlichkeit, niedrigen Kosten und breiter Anwendbarkeit zur bevorzugten Wahl für Baumschulen, die Gemüse, Reis und krautige Blumen anbauen.

Shuliy Machinery bietet komplette Produktionslinienlösungen an, darunter Zellstoffmaschinen, Formmaschinen, Heißpressmaschinen und Trocknungsanlagen. Wir unterstützen kundenspezifische Formen mit verschiedenen Hohlraumoptionen (wie 32 Zellen, 50 Zellen und 72 Zellen), um Kunden bei der Verbesserung von Produktivität und Effizienz zu helfen.