กระบวนการผลิตถาดเพาะกล้าชีพจรคืออะไร?

เพื่อให้เป็นโซลูชันเพาะกล้าที่เป็นมิตรต่อสิ่งแวดล้อมและย่อยสลายได้ทางชีวภาพ ถาดเพาะกล้าจากเยื่อกระดาษ กำลังเข้ามาแทนที่ถาดพลาสติกแบบดั้งเดิม กลายเป็นทางเลือกสำคัญสำหรับการพัฒนาสีเขียวในการเกษตรสมัยใหม่ ผลิตภัณฑ์นี้ผลิตจากวัสดุกระดาษเหลือใช้เป็นหลัก และผ่านขั้นตอนการแปรรูปหลายขั้นตอน จนสุดท้ายได้เป็นถาดเยื่อกระดาษขึ้นรูปที่เหมาะสำหรับการเพาะปลูกพืชผัก ข้าว และดอกไม้

การเตรียมวัตถุดิบดิบ

ก่อนที่จะเข้าสู่ขั้นตอนการผลิต กระดาษที่ใช้แล้วต้องถูกสับและแช่

หลังจากที่ถูกตัดเป็นชิ้นเล็ก ๆ โดยอุปกรณ์การเฉือน กระดาษรีไซเคิลจะถูกแช่ในน้ำสะอาดเป็นระยะเวลาหนึ่งเพื่อให้เส้นใยกระดาษนุ่มขึ้นอย่างเต็มที่และเตรียมพร้อมสำหรับกระบวนการผลิตเยื่อ กระบวนการในขั้นตอนนี้มีเป้าหมายเพื่อเปลี่ยนกระดาษรีไซเคิลให้เป็นรูปแบบเยื่อที่ง่ายต่อการกระจาย.

การทำเยื่อ

วัสดุที่เป็นกระดาษนิ่มจะถูกป้อนเข้าสู่เครื่องทำเยื่อกระดาษ ซึ่งการคนและการตัดเฉือนที่ความเร็วสูงจะช่วยแยกเส้นใยออกให้เป็นสารละลายเยื่อกระดาษที่มีความสม่ำเสมอ.

เมื่อผลิตถาดกล้าไม้จากเยื่อกระดาษ ความเข้มข้นของเยื่อกระดาษมักจะถูกควบคุมให้อยู่ระหว่าง 5% ถึง 8% เพื่อให้แน่ใจว่ามีการกระจายเส้นใยอย่างสม่ำเสมอและมีโครงสร้างที่หนาแน่น ซึ่งจะวางรากฐานที่มั่นคงสำหรับการขึ้นรูปที่มีคุณภาพสูง.

การกรองและการกำจัดสิ่งปนเป

เพื่อให้การทำงานของอุปกรณ์มีความเสถียรและคุณภาพของผลิตภัณฑ์ดีขึ้น เนื้อเยื่อต้องผ่านระบบกรองสิ่งปนเปื้อนก่อนที่จะขึ้นรูปเพื่อกำจัดวัตถุต่างประเทศ เช่น ชิ้นส่วนพลาสติก เศษกาว หรือคลิปโลหะออกอย่างทั่วถึง.

การเตรียมสารละลาย

ตามสถานการณ์การใช้งาน สามารถเพิ่มสารเติมแต่ง เช่น สารกันน้ำ สารเพิ่มความแข็งแรง และสารช่วยย่อยสลายได้ลงในเยื่อกระดาษ สารเติมแต่งเหล่านี้ช่วยปรับปรุงความต้านทานต่อความชื้น ความแข็งแรงในการอัด และความเป็นมิตรต่อสิ่งแวดล้อมของถาด

ประเภทของอุปกรณ์การทำเยื่อ

ตามประเพณีแล้ว เครื่องทำเยื่อจะถูกใช้ในการทำเยื่อ เครื่องจักรเหล่านี้ประกอบด้วยโรเตอร์ มอเตอร์ และถังทรงกระบอกเป็นหลัก

ขึ้นอยู่กับความเข้มข้นของเยื่อ เครื่องทำเยื่อจะถูกจัดประเภทเป็น:

- เครื่องทำเยื่อความเข้มข้นสูง (~19%) และความเข้มข้นปานกลาง (~12%): มักทำงานในโหมดแบตช์

- เครื่องปั่นที่มีความเข้มข้นต่ำ (~6%): มักใช้ในสายการผลิตต่อเนื่อง มีประสิทธิภาพสูงกว่าและเหมาะสมกว่าสำหรับโรงงานผลิตถาดขนาดกลางถึงขนาดใหญ่.

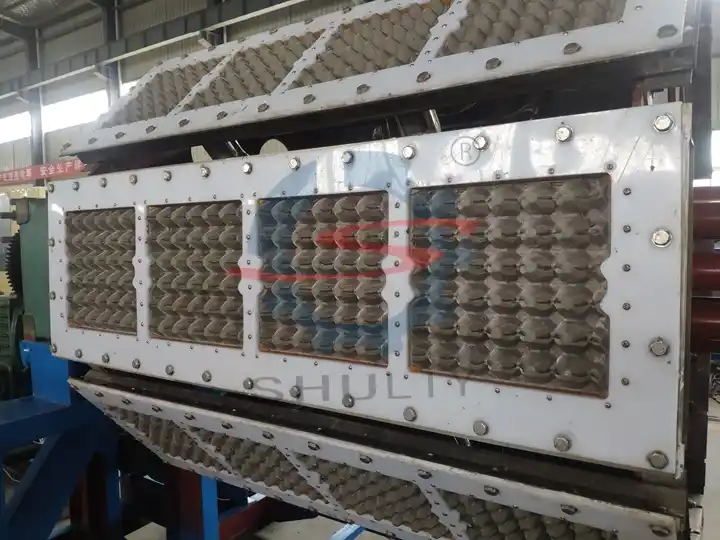

การขึ้นรูปและการถอดแบบถาดกล้าไม้พัลพ์

ในขั้นตอนการขึ้นรูป เทคโนโลยีการขึ้นรูปด้วยสูญญากาศจะถูกใช้เป็นปกติ

แม่พิมพ์ถูกจุ่มลงในสระกากที่มีความเข้มข้นของกากประมาณ 1% ใต้แรงดันสุญญากาศ เส้นใยกากจะยึดติดกับพื้นผิวของแม่พิมพ์และค่อยๆ สะสมเป็นรูปทรงที่ต้องการ.

เมื่อความหนาที่ตั้งไว้ถูกบรรลุแล้ว การใช้การดูดน้ำและการกดเชิงกลจะช่วยลดปริมาณความชื้นของถาดเปียกลงเหลือประมาณ 75%–80% จากนั้นจะมีการใช้ลมอัดเพื่อแยกถาดที่ขึ้นรูปออกจากแม่พิมพ์ ซึ่งเป็นการเสร็จสิ้นกระบวนการถอดแม่พิมพ์.

การตากแดดธรรมชาติ vs. การอบแห้งด้วยอากาศร้อน

ถาดที่ขึ้นรูปเปียกต้องถูกทำให้แห้งอย่างทั่วถึงเพื่อเพิ่มความแข็งแรงของโครงสร้าง:

- การอบแห้งตามธรรมชาติ: เป็นมิตรกับสิ่งแวดล้อมและประหยัดพลังงาน แต่ขึ้นอยู่กับสภาพอากาศมากกว่า เหมาะสำหรับการผลิตขนาดเล็กในพื้นที่ที่มีสภาพอากาศที่มั่นคง.

- การอบแห้งด้วยอากาศร้อน: เหมาะสำหรับการผลิตขนาดใหญ่ที่ต่อเนื่อง ซึ่งมักจะใช้ห้องอบแห้งแบบอิฐหรือกล่องอบแห้งโลหะที่มีฉนวนที่ดี.

อุณหภูมิของอากาศร้อนมักจะถูกควบคุมให้อยู่ระหว่าง 130°C ถึง 200°C โดยมีความเร็วของอากาศประมาณ 5 เมตรต่อวินาที การควบคุมความชื้นและการไหลของอากาศอย่างเหมาะสมจะช่วยเพิ่มประสิทธิภาพในการอบแห้งและความสม่ำเสมอของผลิตภัณฑ์ได้อย่างมาก

การอัดร้อน

ถาดเพาะกล้าแห้งจะถูกวางในเครื่องกดร้อน ซึ่งจะถูกทำให้ร้อนและอัดในแม่พิมพ์เพื่อปรับความเรียบและความหนาแน่นเพิ่มเติม ซึ่งจะช่วยเพิ่มความแข็งแรงในการอัดของถาดและยืดอายุการใช้งานออกไป.

ระยะเวลาในการกดร้อนขึ้นอยู่กับรูปทรงและความหนาของผลิตภัณฑ์ และโดยทั่วไปจะอยู่ในช่วง 30 ถึง 50 วินาที กระบวนการนี้ไม่เพียงแต่ช่วยปรับปรุงความสม่ำเสมอของพื้นผิว แต่ยังรับประกันว่าทุกถาดจะมีมาตรฐานคุณภาพสูงอีกด้วย.

บทสรุป

เมื่อการลงทุนในเกษตรกรรมที่เป็นมิตรต่อสิ่งแวดล้อมยังคงเติบโตอย่างต่อเนื่อง แท่นเพาะกล้าจากเยื่อกระดาษ—ซึ่งมีข้อดีเช่น ความสามารถในการย่อยสลายได้, เป็นมิตรกับสิ่งแวดล้อม, ราคาต่ำ และการใช้งานที่หลากหลาย—กำลังกลายเป็นทางเลือกที่นิยมสำหรับสวนเพาะกล้าที่ปลูกผัก ข้าว และดอกไม้ที่มีลำต้นอ่อน.

Shuliy Machinery นำเสนอโซลูชันสายการผลิตที่สมบูรณ์ รวมถึงเครื่องทำเยื่อ เครื่องขึ้นรูป เครื่องอัดร้อน และอุปกรณ์อบแห้ง เราสนับสนุนการออกแบบแม่พิมพ์แบบกำหนดเองพร้อมตัวเลือกช่องแม่พิมพ์ที่หลากหลาย (เช่น 32 ช่อง 50 ช่อง และ 72 ช่อง) เพื่อช่วยให้ลูกค้าปรับปรุงผลผลิตและประสิทธิภาพ